Statik als Handwerk

Modellstatik in der Praxis

Heinz Hossdorf entwarf komplexe Tragwerke mit der Zuversicht, dass die Modellstatik seine Intuition bestätigen werde. Die Modelle der Coop-Lagerhallen aus Mikrobeton und des Stadttheaters Basel aus Acryl stehen exemplarisch für diesen Ansatz.

Den Auftrag für die Überdachung der Lagerhallen des Verbands Schweizer Konsumvereine (VSK, heute Coop) in Wangen bei Olten erhielt Heinz Hossdorf 1958 über einen Ingenieurwettbewerb. Sein Vorschlag überzeugte die Jury wegen seiner Kombination aus Eleganz und Wirtschaftlichkeit.

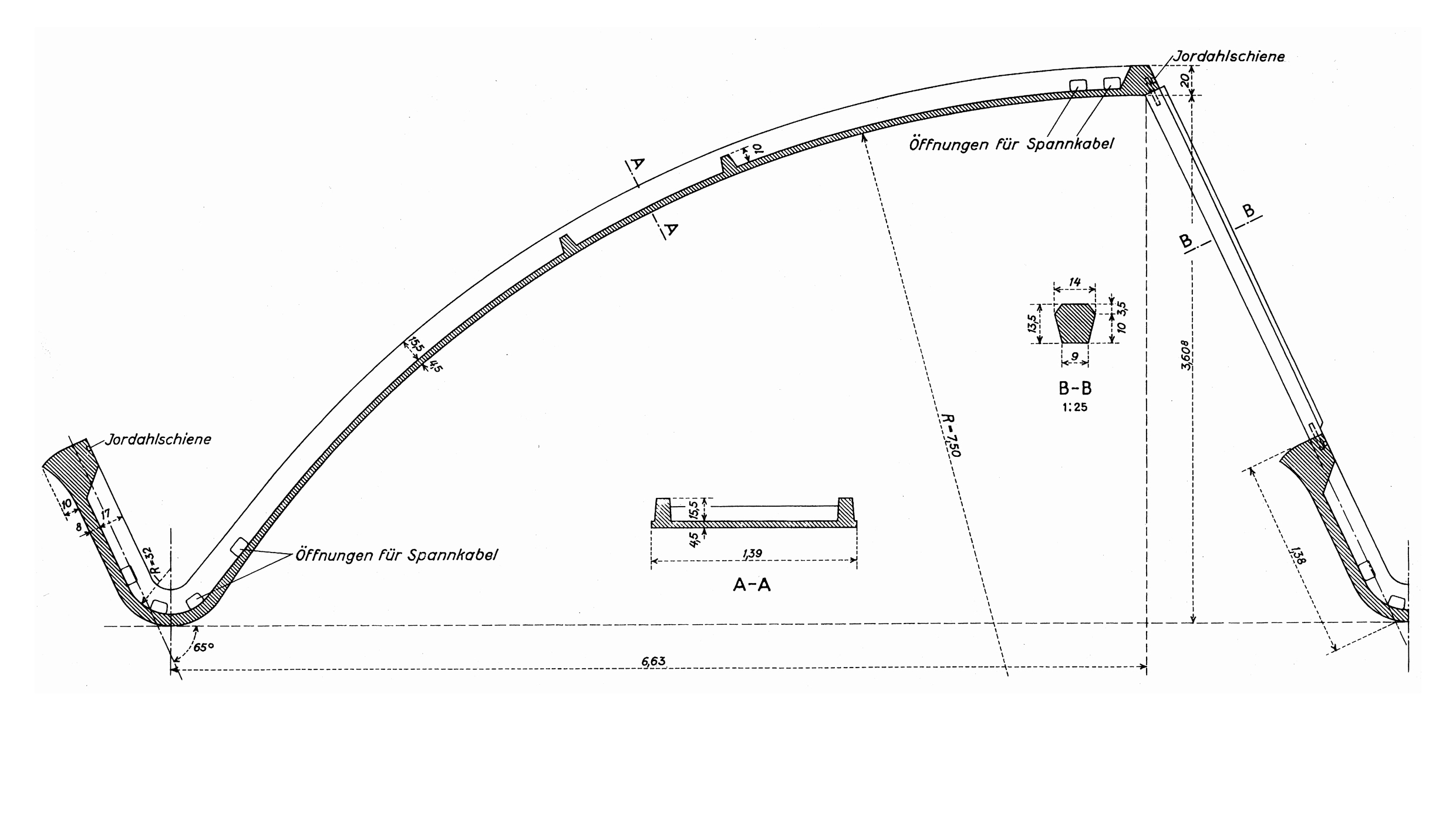

Eine Prise Mut gehörte dazu, denn die vorgeschlagene Segmentbauweise betrat in mehrfacher Hinsicht technisches Neuland: Das Dach besteht aus 1962 Betonfertigteilen mit 1.4 m Länge und 8.4 m Breite, die in Längsrichtung hintereinander versetzt sind. Erst durch eine externe Vorspannung wirken sie im Endzustand als monolithische Träger mit 25.2 m Spannweite. Dabei galt es zu gewährleisten, dass die unbewehrten Mörtelfugen zwischen den Elementen unter sämtlichen Lastfällen überdrückt blieben. Ein statisches Prinzip, das mit dünnwandigen Bauteilen und aus heutiger Sicht aussergewöhnlicher Sorgfalt in der konstruktiven Ausbildung umgesetzt wurde.

Dieser Kraftakt wäre unverhältnismässig gewesen, wenn nicht ein erheblicher Gewinn bei den Herstellungskosten dahintergestanden hätte: Hier mussten 24 000 m2 Dachfläche in kürzester Zeit versetzt werden. Die Aufgabe war in Trockenbauweise und mit industriell vorgefertigten Elementen bestens zu bewältigen.

Die häufige Wiederholung der Elementengeometrie ermöglichte Hossdorf, eine ausgeklügelte und materialsparende Querschnittsform zu entwickeln: Die aus einem Guss geformte 4.5 cm dicke Zylinderschale und die abgerundete 8 cm dicke Rinne sorgen für eine optimale Lichtführung im Innern. Auf der Oberseite sind Längs- und Querrippen angeordnet, die die dünne Schale gegen Ausbeulen aussteifen.

Weil die Schale so dünn ist, müssen die sechs Vorspannkabel extern verlaufen und durch die Rippen gestossen werden. Durch ihre parabolische Führung erzeugen sie zusätzlich günstige, dem Eigengewicht entgegengesetzte Biegemomente und übernehmen einen grossen Anteil der Querkraft. Die Randelemente sind zur Lastabgabe auf die Stützen massiver ausgebildet als die Normalelemente, sodass die konzentrierten Vorspannkräfte materialverträglich eingeleitet werden.

Die Komplexität des Entwurfs rührte nicht von der Form der Shedträger her ein einfach gekrümmtes Flächentragwerk , sondern vielmehr von den konstruktiven Details. Die sichere Führung der Kräfte konnte nicht mehr analytisch nachgewiesen werden: Sind die Mörtelfugen unter kombinierter Schub- und Normalkraft tragfähig? Wie verhalten sich die Randelemente unter der exzentrisch eingeleiteten Vorspannkraft? Wie reagieren die dünnen Normalelemente unter unregelmässiger Beanspruchung? Diese Fragen konnten dazumal nur mit der experimentellen Modellstatik zuverlässig und wirtschaftlich beantwortet werden.

Die bittere Wahrheit des Experiments

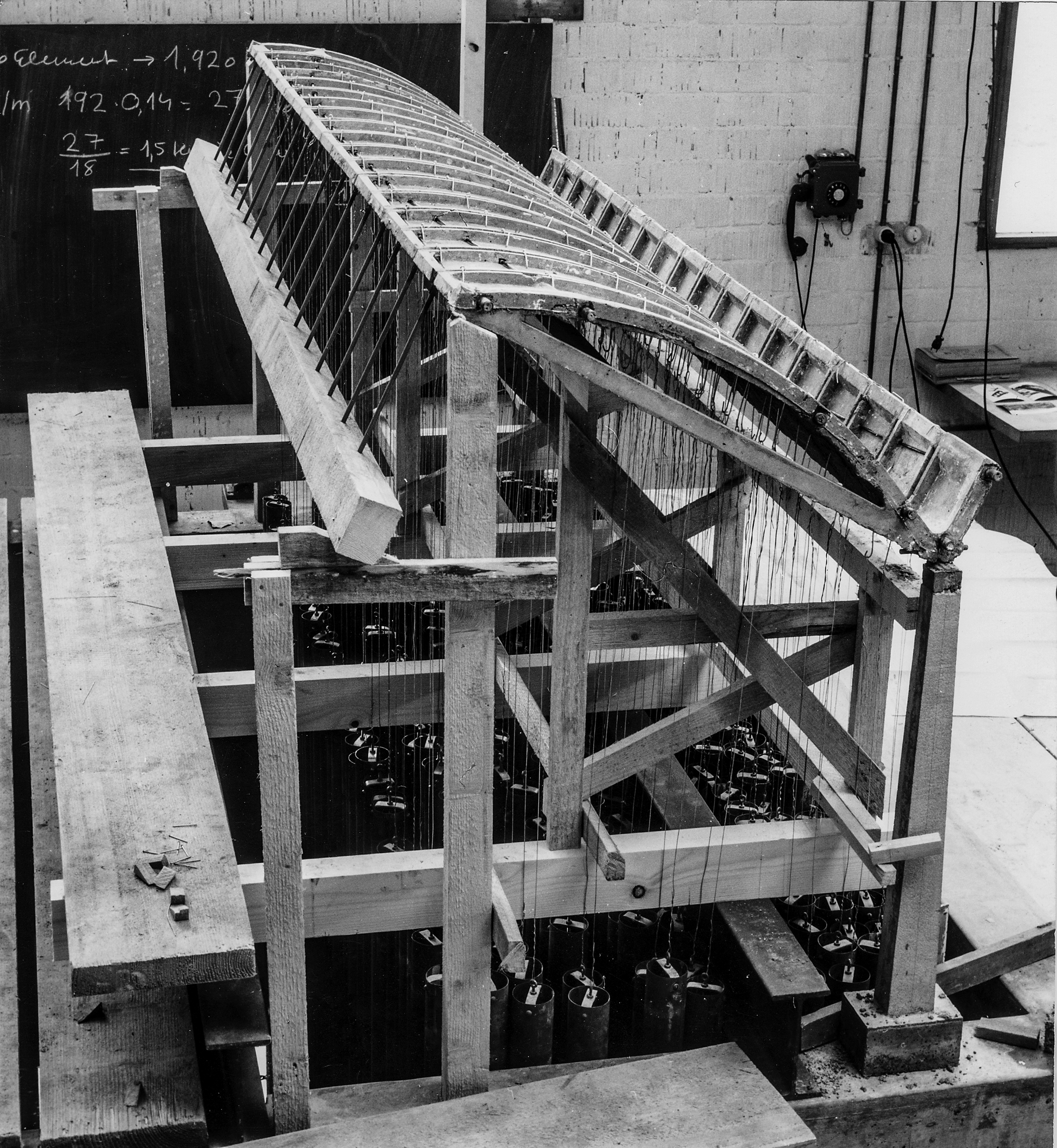

Das Labor für Modellstatik erstellte im Hinblick auf das heterogene Tragwerk und zur Untersuchung des Bruchverhaltens zwei komplette Schalensheds im Massstab 1 : 10. Die Materialisierung mit Mikrobeton und Bewehrungsdrähten (vgl. Kasten unten) war spätestens seit dem Bau der Kirche in Winkeln 1958 erprobt. Neuartig beim VSK-Dach war der Einsatz eines vollständigen Modell-Vorspannsystems, das auch bei späteren Projekten angewendet wurde.

Die Versuche bestätigten das Tragverhalten der Fugen unter Schub und Druck. Die exzentrische Einleitung der Vorspannkraft in die Randelemente führte nicht zu vorzeitigem lokalem Versagen, und die analytische Dimensionierung der Bauteile für eine zweifache Gebrauchslast konnte anhand des experimentellen Bruchversuchs für gültig erklärt werden.

Der Modellversuch hatte keinen Einfluss auf die Dimensionierung der Bauteile. Vielmehr bestätigte er die kühnen Annahmen der Ingenieure. Ohne diesen Nachweis wäre nach Ansicht Hossdorfs und nicht zuletzt der Bauherrschaft das innovative Grossprojekt nicht verantwortbar gewesen.

Hossdorf begründete seine Modellstatik wie folgt: «Es ist uns ein Anliegen, ganz einfach die Wahrheit zu sehen. Der Mensch hat oft die Tendenz, lieber an einen theoretischen Gedankengang zu glauben, welcher ihm schmeichelt, als die bittere Wahrheit durch ein Experiment erfahren zu wollen.»1

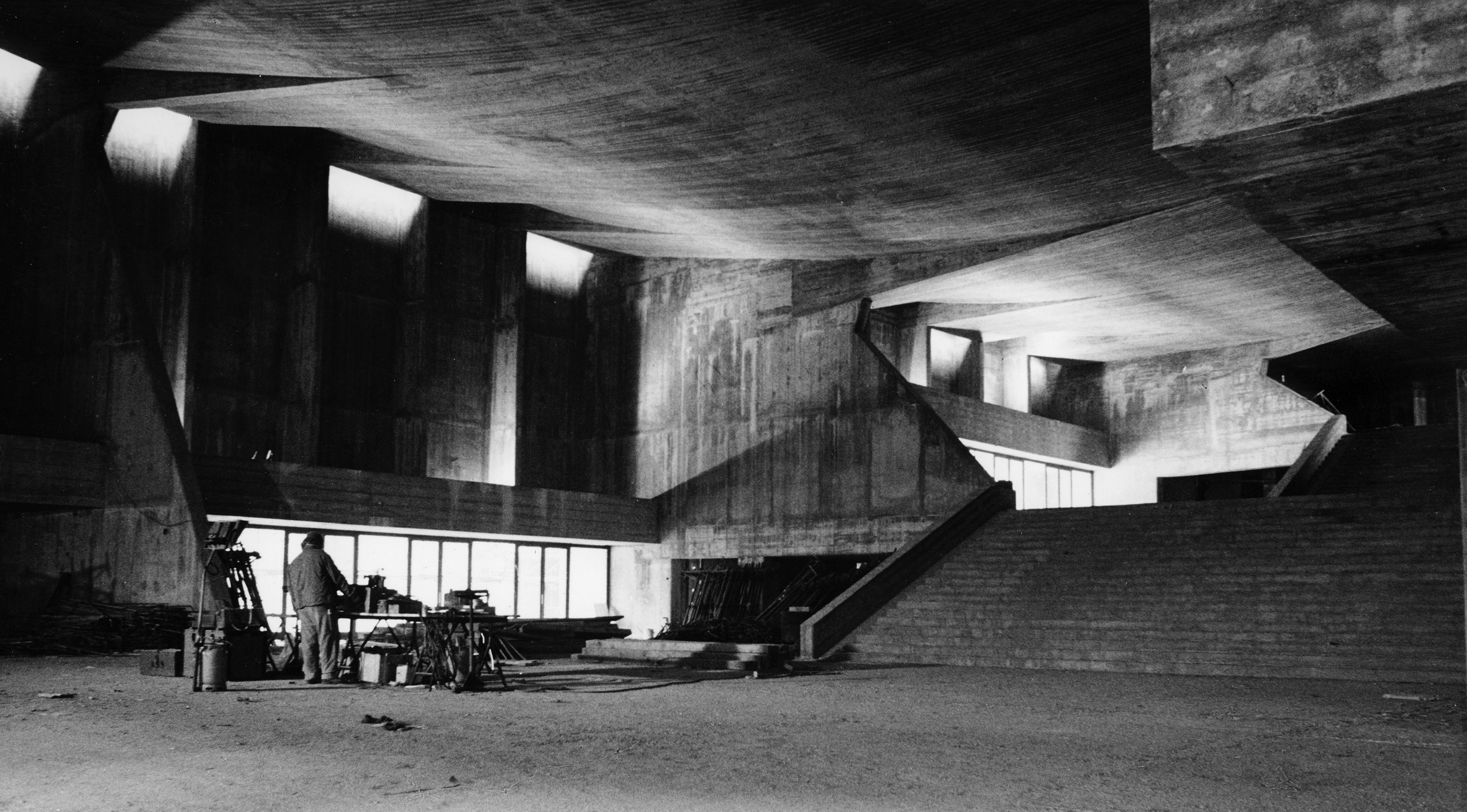

Die Hängeschale in Basel

1975, knapp 14 Jahre nach dem VSK-Dach in Wangen, wurde das Stadttheater Basel eingeweiht. In dieser Zwischenzeit entwickelten sich die Messgeräte und die computergestützte Datenverarbeitung rasant, und so bediente sich die Modellstatik zunehmend der elastischen Modelle. In der Entwicklungsgeschichte der Modellstatik steht das Stadttheater am Übergang zur Hybridstatik, die das Ziel verfolgte, sämtliche Mess- und Auswertungsschritte mithilfe des Computers zu automatisieren.

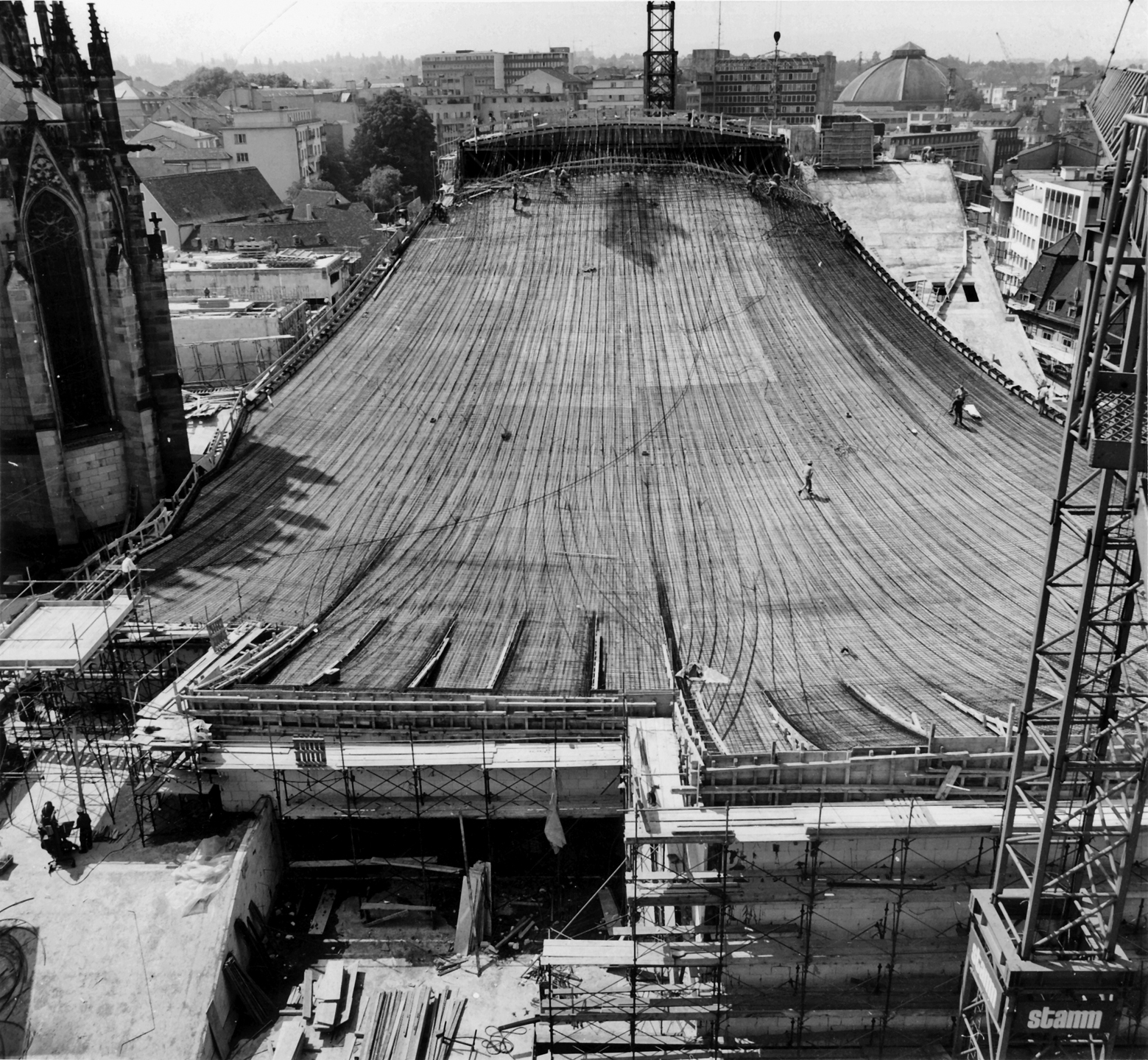

Das Wahrzeichen des Stadttheaters Basel ist die 60 m weit spannende und nur 12 cm dicke Hängeschale aus Spannbeton. Heinz Hossdorf und Architekt Rolf Gutmann konnten diese Idee bereits im Entwurfsprozess und mit einfachen Mitteln auf Papier konstruieren. Ein erstes Modell im Massstab 1 : 50 wurde unmittelbar nach dem Wettbewerbserfolg gebaut. Die räumliche Gesamtwirkung bezüglich Tragverhalten und Gestaltung konnte damit überprüft werden. Bis das Konzept ausführungsreif war, mussten noch wesentliche Aspekte geklärt werden, die erst in einem zweiten Modell eine Antwort fanden.

Die Definition des Dachs als Rotationsfläche war im Hinblick auf die Nutzung naheliegend: Sowohl die breiten, niedrigen Foyers und Zuschauerräume als auch der turmartige Aufbau der Bühne fand darin Platz. Im Schnitt entspricht die Dachlinie einer parabelförmigen Annäherung der Kettenlinie unter Eigengewicht eine optimale Form für eine Hängeschale. Die Einteilung des Dachs in einfach gekrümmte Flächensegmente erleichterte die Schalungsarbeiten.

Das Hängedach fungiert als dünne, durchhängende Membrane, die an ihren Enden horizontal gehalten wird. Die dabei entstehenden hohen Kräfte werden durch die massiven seitlichen Turmwände im Bühnenbereich und die radial angeordneten Widerlagerscheiben im Foyerbereich aufgenommen.

Wenn ein Tuch an einzelnen Punkten gehalten und gezogen wird, entstehen schlaffe Bereiche zwischen diesen Punkten. Genauso verhält es sich bei der Betonschale zwischen den Widerlagerwänden. Diese «schlaffen» Bereiche erhalten hohe Biegemomente, eine Beanspruchung, die angesichts der geringen Bauteilstärke gebührend minimiert werden musste. Zum Teil konnte Hossdorf diese Punkte entschärfen, indem er das Hängedach kunstvoll auffaltete, wodurch die Schale eine weiche, linienförmige Auflagerung bekam.

400 Arbeitsstunden für den Modellaufbau

Diese Entwurfsentscheide führten dazu, dass die Schalentheorie nur im Regelbereich angewendet werden konnte. Bei den Unstetigkeiten im Auflagerbereich hingegen stiessen die analytischen Methoden an ihre Grenzen. Hossdorf hat sich diese Form dennoch zugetraut, wohl wissend, dass die Modellstatik die letzten Grauzonen des Kräfteverlaufs aufheben würde.

Wie verteilen sich die Horizontalkräfte zwischen den einzelnen Widerlagerscheiben? Wie hoch sind die Biegemomente, die die dünne Schale erheblich schwächen? Wo und um welche Kraft muss die Schale vorgespannt werden, damit keine Zugrisse entstehen? Das Modell sollte diese Fragen beantworten und die Grundlage für die Ausführung liefern.

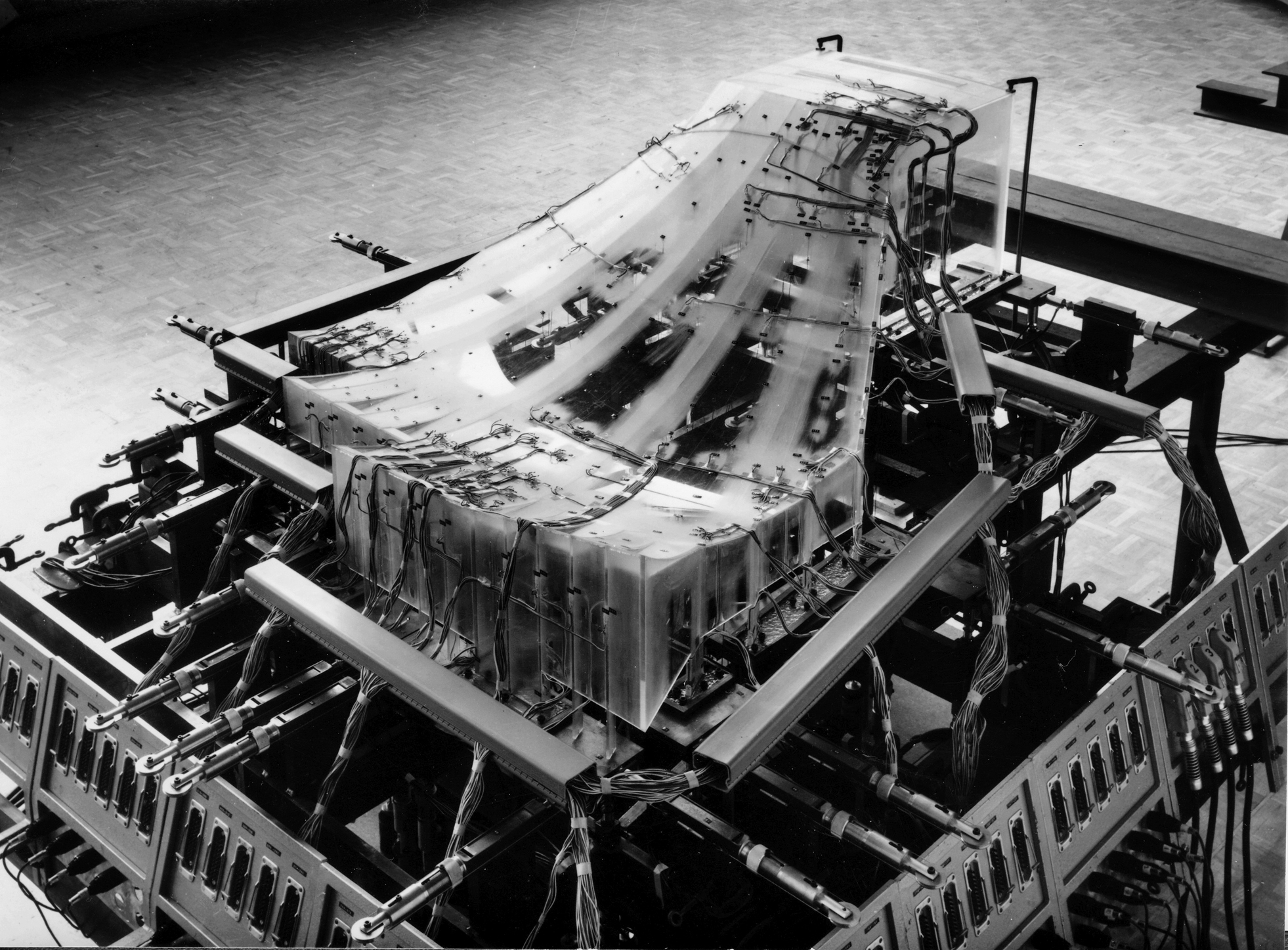

Weil die Computer mit ihrer damals begrenzten Rechenkapazität solche Zusammenhänge nicht bewältigen konnten, wurde das physische Modell verwendet. Die Ingenieure um den Projektleiter René Guillod wollten vor allem den Gebrauchszustand erfassen, weshalb das Labor für Modellstatik ein elastisches Modell aus Acryl für die statische Untersuchung herstellte.

Das Gesamtmodell von Dach und Wänden wurde im Massstab 1 : 50 erstellt (Kasten «Das linear-elastische Modell», unten). Die Kräfte wurden im Massstab 1 : 15 000 modelliert, sodass das Dachgewicht von 1390 t im Modell nur noch 93 kg betrug. Das Hängedach wurde vorgespannt mit der Absicht, dass der Beton trotz der Zugbeanspruchung immer überdrückt blieb.

Daher galt der Werkstoff als ungerissen und somit elastisch, wodurch die Analogie zum Modell erst hergestellt wurde. Das Acrylmodell wurde belastet, und die installierten Messeinrichtungen ermittelten Dehnungen, Verformungen und Auflagerkräfte. Zur Plausibilitätskontrolle wurden die Spannungen in der Schalenfläche mit den Reaktionskräften verglichen. So konnte man den Kräfte- und Momentenverlauf genau nachvollziehen sowie die Vorspannung und die konstruktiven Details entsprechend dimensionieren.

Erkenntnisse aus dem Modell

Insgesamt erwiesen sich das Tragwerk als geeignet und die Spannungsspitzen infolge Biegung verkraftbar. Die Geometrie wurde nach diesen Erkenntnissen nur minimal angepasst. Dennoch zeigte sich am Modell, dass die Segmentierung der Dachform in einfach gekrümmte Streifen einen unerwartet starken Einfluss auf die Membranzugspannungen ausübte. Aus dieser Erkenntnis heraus wurden die Spannkabel anders angeordnet als im Entwurf angedacht.

Die Bewegungsfugen zwischen den planmässig nichttragenden Saalwänden und der Schale wurden gemäss diesen Erkenntnissen geplant, ebenso die Dimensionen der Schale in den Randpartien und Wandanschlüssen. Die Schalenstärke von 12 cm erfüllte die akustischen Anforderungen gemäss den statischen Untersuchungen hätte sie sogar dünner sein können.

Anmerkung und Quellen

- Vgl. werk 8/1972

- Heinz Hossdorf: Das Erlebnis Ingenieur zu sein. Basel 2003.

- Heinz Hossdorf: Modellstatik. Wiesbaden 1971.

- René Guillod: Der Modellversuch für das Hängedach des Stadttheaters Basel. Basel 1970/71.

Das Realmodell

Die Realmodelle dienen der statischen Untersuchung von Tragwerken und bestehen aus Materialien, deren Spannungs-/Dehnungs-Verhalten bis zum Bruch proportional zu denjenigen der Baustoffe des wirklichen Objekts sind. Im Stahlbetonbau wird das Modell aus Mikrobeton mit kleinem Korndurchmesser und Stahldrähten erstellt. Die flüssige Matrix wird analog zur Baustelle in eine Gipsform gegossen und mit einem Kosmetikvibrator in Form gebracht.

Beim VSK-Dach wurde ein Modell im Massstab 1 : 10 realisiert. Die einzelnen Elemente wurden auf ein Lehrgerüst gestellt, wo die Fugen mit Zement ausgegossen und die externen Spannglieder eingefädelt und vorgespannt wurden. Die Belastungseinrichtung besteht aus einzelnen Gewichtzylindern, die punktuell an der Konstruktion befestigt und in ein Wasserbecken eingetaucht werden. Die Belastung erfolgt nicht über das Addieren von Gewicht, sondern durch präzises Absenken des Wasserpegels des Belastungsbeckens.

Die innovative Modell-Spannvorrichtung wurde möglichst analog zum Vorspannsystem BBRV bedient: Nach dem Verlegen der Spannkabel wurde der bewegliche Ankerkopf an einem Ende des Kabels gegen die Ankerplatte des Randelements aus Mikrobeton gestossen. Der Ankerkopf wurde mit einer Zinklegierung ausgegossen, damit sich die einzelnen Drähte kraftschlüssig mit dem Ankerkopf verbanden. Mit der Spannvorrichtung wurde der bewegliche Ankerkopf gezogen, bis die planmässige Vorspannkraft erreicht wurde. Dann wurde der Spannweg mithilfe eines massgeschnittenen, seitlich einschiebbaren Zwischenstücks blockiert. Die Vorspannkraft wirkte nun durch die Ankerplatte auf das Randelement, und die Spannvorrichtung konnte entfernt werden.