Mit Leichtigkeit verbessern

UHFB im Tiefbau

Am Chillon-Viadukt bei Montreux erfolgte mit 2400 m³ die weltweit bisher grösste Instandsetzung mit UHFB. Die Projektbeteiligten berichten über die Materialwahl und ihre Erkenntnisse bei Planung und Ausführung.

Die Fahrbahnplatte des 1969 eröffneten Viadukts der Autobahn A9 sollte ursprünglich mit herkömmlichen Baustoffen instandgesetzt werden. Doch bei den 2012 ausgeführten Hochdruckwasserstrahlarbeiten wurden Anzeichen einer Alkali-Aggregat-Reaktion1 (AAR) im Beton entdeckt, sodass das Bundesamt für Strassen (Astra) sein Erhaltungskonzept revidieren musste.

Der Schadensmechanismus der AAR befindet sich noch im Anfangsstadium und war im Vorfeld nicht visuell erkennbar. Die fortschreitende AAR wird jedoch über die Jahre zu einer Abnahme der Druck- und Zugfestigkeit sowie des Elastizitätsmoduls des Betons führen. Die Prüfergebnisse des Chillon-Viadukts ergaben, dass der vorliegende Beton eine gegenüber anderen Bauwerken hohe Reaktivität aufweist. Die für den Beton verwendete Gesteinskörnung aus der Rhonemündung am Genfersee zeichnet sich durch lange Inkubations- und Latenzzeiten aus, die mehrere Jahrzehnte umfassen.

Der Beton der Fahrbahnplatte entspricht heute einer Druckfestigkeitsklasse C60/75. Die Tragsicherheit der am stärksten querkraftbeanspruchten Bereiche der Fahrbahnplatten ist somit gerade noch erfüllt. Es ist aber zu erwarten, dass die Betondruckfestigkeit infolge der AAR in 30 Jahren nur noch der Klasse C40/50 entsprechen wird. Laboruntersuchungen haben zudem gezeigt, dass die Latenzzeit der AAR erreicht ist und somit die Gefahr einer beschleunigten Schadensentwicklung besteht.

Die UHFB-Lösung setzt sich durch

Aufgrund dieser Erkenntnisse standen drei Erhaltungsmassnahmen zur Diskussion: Als Erstes sollte die Tragfähigkeit der Fahrbahnplatte in Querrichtung durch eine herkömmliche Stahlbetonverstärkung erhöht werden. Das Eigengewicht hätte aber derart zugenommen, dass die Tragfähigkeit des Bauwerks in Längsrichtung deutlich überschritten worden wäre; ausserdem wären zusätzliche unwirtschaftliche Verstärkungsmassnahmen ausgelöst worden. Die zweite Variante sah das Aufkleben von Kohlenstofffaserlamellen auf der Ober- und Unterseite der Fahrbahnplatte vor. Auch diese Lösung war unbefriedigend, denn die Lamellen hätten zwar das Biegeverhalten der Platten verbessert, aber nicht den Querkraftwiderstand.

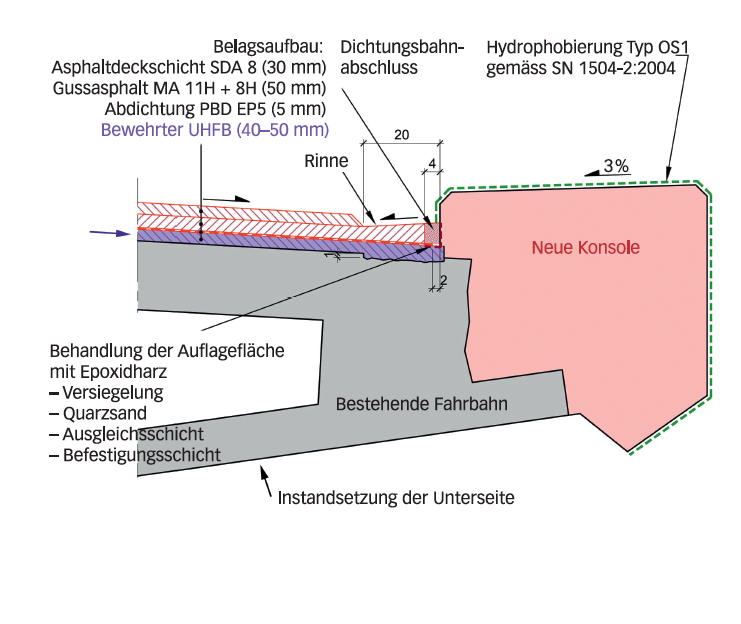

Mit der dritten Variante konnte man die Schwächen der ersten beiden vermeiden: Eine 40mm dicke Schicht aus schlaff bewehrtem Ultrahochleistungs-Faserbeton (UHFB, vgl. «Stahl und Beton effizienter kombiniert») bildet mit der bestehenden Fahrbahnplatte aus Beton einen monolithischen Verbundquerschnitt, der die Tragfähigkeit hinsichtlich Biegung, Querkraft und Ermüdung deutlich erhöht. Diese Schicht wirkt zugleich als Abdichtung gegenüber einem weiteren Wassereintritt in den Beton, womit sich die Schadensentwicklung durch AAR begrenzen lässt. Auch die vergleichsweise geringen Kosten, die kürzere Bauzeit und die vorhandene, noch intakte Oberfläche der Fahrbahnplatte sprachen für diese Lösung.

Versuche und Bemessung

Anhand von Bruchversuchen an Prüfkörpern im Labor konnte der Tragwiderstand des Verbundquerschnitts nachgewiesen werden. Die Versuche wurden unter der Leitung von Professor Daia Zwicky an der HTA Freiburg durchgeführt. Diese Erkenntnisse wurden mithilfe einer Finite-Element-Tragwerksanalyse überprüft. Das Tragverhalten in Längsrichtung wurde anhand von Stabwerkmodellen untersucht. Der bestehende Beton wurde mit einer reduzierten Festigkeitsklasse C40/50 und der UHFB mit einer Zugfestigkeit von mehr als 7 N/mm2 und einer Verfestigungsdehnung von über 2 berücksichtigt.2

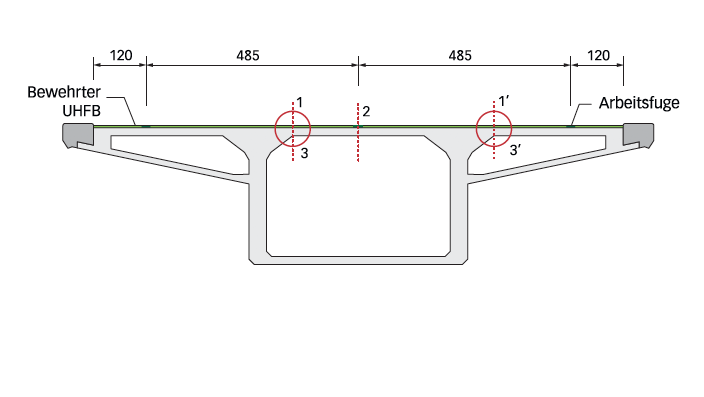

Die UHFB-Schicht erhöht die Fahrbahnplattenstärke von 180 auf 220mm. Dank dieser Schicht konnte aber zugleich eine reduzierte Belagsdicke von 85mm anstatt der bestehenden 100mm realisiert werden, womit sich die ständigen Lasten nur geringfügig erhöhten. Die Längsfugen zwischen den vier Einbauetappen wurden gezielt dort positioniert, wo der UHFB auf Biegedruck beansprucht wird.

Die UHFB-Schicht wurde in Querrichtung schlaff bewehrt (ø 12mm alle 100mm), um die Fahrbahnplatte in dieser Richtung tragfähiger auszubilden. Im Bereich der Pfeiler erwies sich der Biegetragwiderstand in Längsrichtung als knapp ungenügend. Eine erhöhte UHFB-Schichtstärke von 50mm über 25% der Feldlänge sowie zusätzliche Längsbewehrung genügten aber, um auch diesen Nachweis zu erfüllen.

Flüssig oder fest? Thixotrop

Die UHFB-Variante stellte hohe Anforderungen an die Ausführung. In den letzten zehn Jahren sind in der Schweiz über 25 Projekte mit UHFB-Verstärkungen von Brückenplatten und Gebäudedecken umgesetzt worden. Bisher wurden jedoch relativ kleine Volumen von maximal 110m3 realisiert, die manuell eingebracht wurden. Pro Viadukt wird hier auf einer Fläche bis 25.400m2 rund 1200m3 UHFB gegossen. Auf dem ersten Viadukt erfolgte dieser Einbau zwischen dem 25. Juli und dem 3. September 2014. Diese kurze Zeitspanne wurde durch den maschinellen Einbau des UHFB ermöglicht. Der Unternehmer entwickelte dafür drei unterschiedlich thixotrope3 UHFB-Rezepturen, die auf die spezifischen Bedingungen wie Einbautemperatur, Längs- und Quergefälle abgestimmt waren: Der Frisch-UHFB konnte sowohl einwandfrei eingebaut werden als auch Oberflächengefällen bis zu 7% standhalten.

Eigenentwickelte Einbaumaschinen

Der UHFB musste in weniger als sechs Wochen eingebaut werden, was einer durchschnittlichen Leistung von 40m3 pro Tag entspricht. Aus logistischen Gründen installierte das Unternehmen eine UHFB-Mischanlage direkt vor dem Viadukt. Somit konnten die Verarbeitbarkeit, die Produktionsleistung sowie der Transport des UHFB auf die Witterungsverhältnisse abgestimmt werden. Der Unternehmer entwickelte die Einbaumaschine ausgehend vom Fahrgestell eines Fertigers, der für den Bau der Betonplatten am Flughafen Zürich im Einsatz war.

Die Nachbehandlung dauerte fünf Tage und erfolgte unmittelbar nach dem Einbau des UHFB mit einer Kunststofffolie als Abdeckung. Obwohl UHFB wasserdicht ist, wurde die gesamte Oberfläche mit Polymerbitumen-Dichtungsbahnen (PBD) abgedeckt, damit die Haftung des Gussasphalts auf dem UHFB und eine sichere Abdichtung der UHFB-Arbeitsfugen garantiert werden konnten.

Eine effiziente neue Technologie

Der sorgfältigen Vorbereitung und dem Engagement aller am Projekt Beteiligten ist es zu verdanken, dass die Verstärkung der Fahrbahnplatte des ersten Chillon-Viadukts mithilfe einer bewehrten UHFB-Schicht in der gesetzten kurzen Frist und ohne nennenswerte Schwierigkeiten erfolgreich ausgeführt werden konnte.

Diese in diesem Umfang erstmalige Anwendung bestätigt, dass sich UHFB für die Verstärkung und Verbesserung von Tragwerken aus Stahlbeton eignet. Die Kosten der UHFB-Arbeiten beliefen sich auf ca. 230 Fr./m2 Fahrbahnoberfläche, was angesichts der vielfältigen Anforderungen wirtschaftlich ist. Durch die vergleichsweise sanfte Intervention mit UHFB bleiben auch die kulturellen Werte der als Denkmalobjekt inventarisierten Chillon-Viadukte erhalten.

Hartmut Mühlberg (Dipl. Ing. REG A) ist Projektleiter bei Monod-Piguet + Associés Ingénieurs Conseils AG in Lausanne.

Stéphane Cuennet (Dipl. Ing. FH) ist Fachspezialist für Kunstbauten der

Astra-Zentrale in Ittigen.

Eugen Brühwiler (Prof. Dr. dipl. Ing. ETH/SIA/IVBH) ist Professor und Inhaber des Lehrstuhls für Erhaltung, Konstruktion und Sicherheit von Bauwerken

an der ETH Lausanne (EPFL).

Bernard Houriet (Dr. Ing. ETH/SIA) ist Projektleiter und Teilhaber des Büros GVH

in Tramelan.

Frédéric Boudry (Dipl. Ing. ETS) ist Bauleiter bei der Firma Walo Bertschinger in Eclépens.

Blaise Fleury (Dipl. Ing. ETH/SIA) ist Bauherrenberater für UHFB bei OPAN Concept

in Neuenburg.

Artikel in originaler Sprache und Länge: vgl. «2400m3 de BFUP sur un pont autoroutier», TRACÉS 19/2014.

Anmerkungen

1 Die Alkali-Aggregat-Reaktion (AAR) ist ein über Jahrzehnte ablaufender chemisch-physikalischer Prozess im Beton. Die alkalische Porenlösung reagiert mit Bestandteilen der Gesteinskörnung, wobei es zu einer Volumenzunahme und zur Rissbildung kommt. Das Thema ist im Merkblatt SIA 2042 normativ behandelt.

2 Merkblatt SIA 2052 «Ultra-Hochleistungs-Faserbeton (UHFB) Baustoffe, Bemessung und Ausführung», Schlussfassung vor der Publikation, November 2014.3 Eigenschaft bestimmter kolloidaler Mischungen, sich bei mechanischer Einwirkung zu verflüssigen. Die Thixotropie von Frisch-UHFB wird durch die Beigabe bestimmter Zusatzmittel erhalten.

Bauwerkseigentümer: Bundesamt für Strassen (Astra)

UHFB-Qualitätssicherung

Da die herkömmlichen Prüfverfahren für Beton nicht auf die Eigenschaften von UHFB abgestimmt sind, erfolgte die Qualitätssicherung hauptsächlich nach Anhang B des Merkblatts SIA 2052. Im Fall der Anwendung für die Chillon-Viadukte sieht die Qualitätssicherung vier Arten von Prüfungen vor: Erstprüfung durch den UHFB-Hersteller zur Deklaration der mechanischen Eigenschaften und der Dauerhaftigkeit des Produkts. Eignungsprüfung auf der Baustelle durch das Bauunternehmen und Probeeinbau mit rund 10m3 UHFB. Die Hauptziele waren, den Betrieb der Mischanlage und der Einbaumaschine zu überprüfen sowie die Konsistenz und Gleichmässigkeit des UHFB zu optimieren und nachzuweisen. Qualitätsprüfung: Für jede UHFB-Mischung wurde ein Chargenprotokoll mit Angabe der effektiv verbrauchten Stoffmengen, der Luft- und Frisch-UHFB-Temperatur sowie der Mischleistung erstellt. Die Konsistenz wurde bei jeder Einbauetappe manuell eingeschätzt. Die mechanischen Eigenschaften wurden durch Druckversuche an Würfeln mit 100mm Kantenlänge sowie durch 4-Punkt-Biegeversuche gemäss Merkblatt SIA 2052 geprüft. Anhand von Haftzugversuchen wurde der Verbund mit der Betonoberfläche nachgewiesen. Die Dauerhaftigkeit des UHFB wurde durch die Messung der Luftpermeabilität gemäss Anhang E der Norm SIA 262 sowie der kapillaren Wasseraufnahme und der Dichtigkeit gemäss Merkblatt SIA 2052 sichergestellt. Punktuelle Prüfungen durch ein Labor, das direkt vom Bauwerkeigentümer beauftragt wurde, verifizierten die vom Unternehmen im Rahmen seiner Qualitätskontrolle erhobenen Resultate.