Il Rippmann Floor System (RFS), innovazione sostenibile tra passato e futuro

Il Rippmann Floor System combina i principi di efficacia dei materiali e di forza attraverso la geometria con quelli della progettazione computazionale e della fabbricazione digitale per creare una geometria strutturale ottimale ed efficiente per un basso impatto ambientale.

Le sfide ambientali

Il settore delle costruzioni è uno dei principali responsabili dell’attuale crisi climatica. Nel 2015, ha contribuito per circa il 40% sia delle emissioni di anidride carbonica (13,1 gigatonnellate) che della domanda energetica (144 exajoule) globali.1 Questa tendenza è continuata nel 2017 2 e, sebbene nel 2021 si sia registrato un miglioramento del 10%, principalmente a causa della riduzione della crescita dovuta alla pandemia da COVID-19,3 la situazione è tornata ai livelli precedenti e rimane critica.4

Storicamente, architetti e ingegneri hanno concentrato i loro sforzi sulla riduzione del fabbisogno energetico e delle emissioni «operative», progettando impianti di climatizzazione e involucri sempre più efficienti. Tuttavia, nell’ultimo decennio si è cominciato a porre maggiore attenzione sull’energia «immagazzinata» negli edifici,5 ovvero sui quantitativi di gas serra legati alla produzione stessa della costruzione, dai suoi materiali alla messa in opera.6 È importante notare che, a differenza degli impianti degli edifici che possono essere migliorati, sostituiti e resi più efficienti nel tempo, le emissioni e l’energia accumulate in un edificio alla costruzione sono irreversibili e le scelte di oggi hanno un diretto e importante impatto sul futuro.7 Nel 2017, la sola costruzione di edifici ha contribuito per circa il 6% al consumo energetico globale e per circa l’11% delle emissioni globali di CO2e.8 Più della metà di queste è legata alla struttura portante degli edifici.9

Accanto alla riduzione delle emissioni e del consumo energetico, anche la scarsità di risorse e l’eccessivo spreco pongono sfide per una crescita sostenibile.10 Un rapporto dell’Organizzazione per la Cooperazione e lo Sviluppo Economico (OECD) del 2019 indica che il consumo globale di materie prime è previsto quasi raddoppiare entro il 2060 a causa della crescita economica e del miglioramento degli standard di vita.11 Attualmente, molti materiali da costruzione dipendono da processi di estrazione ad alta intensità energetica, con conseguenti significativi danni ambientali, compresa la perdita di biodiversità, la scarsità d’acqua e il rilascio di emissioni di anidride carbonica. Inoltre, durante la fase di smaltimento dei sistemi edilizi e delle infrastrutture, i materiali vengono spesso sprecati, aggravando le conseguenze ambientali associate all’attuale approccio di produzione lineare noto come «prendi-produci-spreca».12 Globalmente, circa 100 miliardi di tonnellate di rifiuti da costruzione, ristrutturazione e demolizione vengono generati ogni anno, con circa il 35% di questi rifiuti che finisce nelle discariche anziché essere recuperato e riciclato.13 È tuttavia importante sottolineare che vi è una crescente disparità tra l’offerta e la domanda di materiali riciclati, in particolare per i metalli, come l’acciaio che già viene riciclato in alcuni mercati con tassi superiori al 90%.14 Pertanto, il semplice riciclo non può essere una soluzione sostenibile e rimane l’imperativo della riduzione dell’uso di materie prime alla fonte.

Una nuova Arte Strutturale: tra passato e futuro

Tali numeri mostrano chiaramente che non è possibile continuare a progettare e costruire in futuro secondo le pratiche di oggi e che è necessaria una nuova spinta innovatrice nell’industria delle costruzioni simile a quella registrata nel secondo dopoguerra per promuovere nuove soluzioni e pratiche costruttive.

Le generazioni precedenti di «maestri costruttori», artisti strutturali come Félix Candela, Eladio Dieste e Heinz Isler, hanno spinto i limiti dell’ingegneria strutturale motivati da ciò che David Billington ha definito come le tre discipline: efficienza, economia ed eleganza.15 Spesso progettando in base a limitazioni di budget, materiali disponibili e manodopera, tali vincoli hanno anche portato a innovazioni rivoluzionarie e a nuovi sistemi costruttivi. Un esempio classico è il sistema Nervi di Pier Luigi Nervi, un gruppo innovativo di soluzioni nato dalla scarsità di materiali e dalle restrizioni governative in Italia durante e dopo la Seconda Guerra Mondiale che portò a eclatanti miglioramenti nell’efficienza strutturale e materiale.16 Tuttavia, fatta eccezione per Frei Otto e Buckminster Fuller, la maggior parte degli architetti e ingegneri visionari del XX secolo non era particolarmente sensibile a considerazioni ecologiche. Pertanto, oggi alle tre «e» di Billington vanno aggiunte quelle di ecologia ed etica.17 È infatti cruciale considerare la responsabilità etica dei progettisti, i quali hanno il dovere di impedire la continuazione di pratiche di costruzione non sostenibili e di evitare la promozione di progetti negligenti, specialmente in regioni in via di sviluppo o con scarse normative ambientali.

La nuova arte strutturale esemplificata dalle 5-e impone di ripensare il modo in cui progettiamo e costruiamo gli edifici, di ottimizzare l’uso dei materiali e di sviluppare sistemi che consentano l’utilizzo di materiali meno inquinanti, di estendere la durata degli edifici e di promuovere un’economia più circolare.18 Ciò può essere ottenuto tramite la progettazione di strutture che impiegano meno materiali, preferibilmente riciclati o rinnovabili, e che possono essere facilmente mantenute, riutilizzate e riciclate, riducendo così l’uso di materie prime. Allo stesso tempo, la vita utile degli edifici va aumentata tramite la creazione di layout più flessibili in pianta e strutture che possono sopportare carichi diversificati, servire usi multipli e durare più a lungo, riducendo così la necessità di demolizione e la generazione di rifiuti.

Le strutture in muratura delle grandi cattedrali gotiche sono un esempio lampante dell’applicazione di questi concetti nel passato. I principi di Riduzione, Riuso, Riparazione e Riciclo, che sono alla base di un’economia circolare, sono sempre stati parte della storia delle strutture in muratura non armata, sebbene per motivi economici piuttosto che ambientali.19 Ad esempio, era comune riutilizzare materiali e componenti da edifici demoliti o estrarre direttamente i blocchi di pietra dal cantiere di costruzione. In alcuni casi, il progetto strutturale teneva conto di molteplici requisiti, come la massa termica o le caratteristiche progettuali per catturare le correnti d’aria per il raffreddamento, riducendo la necessità di altri materiali. Tali strategie, rese possibili dai principi delle murature, ovvero dalla sua natura discreta e dalla progettazione attenta della geometria globale e della stereotomia di ciascun blocco, possono essere oggi reintrodotte nelle costruzioni moderne facendo leva sui progressi nel campo della simulazione e fabbricazione digitali.

Una possibile strategia per includere le considerazioni precedenti nella progettazione di nuove strutture è stata presentata da Philippe Block e dal suo gruppo di ricerca20 e riassunta nei principi di Material Effectiveness (Efficacia del Materiale) e, Strength Through Geometry (Resistenza Attraverso la Forma), Computational Design (Simulazione) e Digital Fabrication (Fabbricazione Digitale).

Materiali e Forma

Il primo principio si basa sulla costatazione che non esiste un materiale perfetto che può essere usato in ogni condizione e che il giusto materiale va applicato nelle parti della struttura dove è più efficace. Sebbene ovvio, questo concetto è oggi ampiamente ignorato. Ad esempio, la stragrande maggioranza delle strutture moderne è realizzata in calcestruzzo armato, un materiale versatile, economico e facile da produrre, con ottime resistenze a compressione e al fuoco, e con coefficienti di impatto ambientale tra i più bassi tra i materiali da costruzione.21 Tuttavia, la produzione di cemento (il principale ingrediente del calcestruzzo e il più rilevante in termini di emissioni) è attualmente responsabile dal 4% all’8% delle emissioni globali di CO2e.22 Il calcestruzzo è inoltre il maggior contribuente alla diminuzione delle risorse di sabbia e causa di gravi danni a letti fluviali e spiagge, impiegando tra il 60% e il 75% della totalità di sabbia estratta nel mondo.23 Il motivo di tale impatto ambientale non è da ricercare nella natura del materiale in sé, bensì nell’uso sconsiderato che ne facciamo. La maggior parte del calcestruzzo negli edifici è infatti posto in zone della struttura in tensione, dove non ha alcuna efficacia, e quindi sprecato e destinato ad appesantire inutilmente l’edificio, con ovvie ripercussioni sulla struttura rimanente fino alle fondazioni. Quest’uso inappropriato è tra i motivi per cui oggi è la seconda sostanza più utilizzata al mondo (dopo l’acqua).

Accanto al materiale, l’attenzione va posta sulla forma. Strength Through Geometry invita gli strutturisti a creare schemi statici che traggono resistenza e stabilità dalla propria geometria e configurazione anziché solo attraverso l’uso di materiali più robusti o rinforzi aggiuntivi. In pratica, questo significa progettare la forma e la disposizione degli elementi in modo tale che possano distribuire uniformemente gli sforzi e le sollecitazioni (fig. 1), sfruttando al meglio le caratteristiche geometriche della struttura stessa. Questo approccio consente di ottimizzare l’efficienza statica, riducendo al contempo la quantità di materia necessaria e promuovendo l’uso di materiali più sostenibili. È importante notare che la forma strutturale più efficace da un punto di vista ambientale non è necessariamente quella che ne minimizza la quantità stessa. Infatti, tale riduzione spesso comporta la necessità di adottare materiali ad alta prestazione che hanno energia ed emissioni immagazzinate molto più alte delle corrispondenti versioni meno performanti. Ritornando all’esempio del calcestruzzo, passando dalla classe C20/25 a quella C25/30, ovvero aumentando la resistenza caratteristica del 25% e quindi una equivalente possibile riduzione di materiale, si ha allo stesso tempo un aumento delle emissioni equivalenti anch’esso di circa il 25% (dovuto alla maggiore quantità di cemento nella miscela), praticamente vanificando il benefici di tale scelta. È pertanto necessario tenere sempre presente entrambi i principi durante la progettazione di una struttura, combinando scelte strutturali intelligenti con appropriati materiali.

Simulazione e Fabbricazione Digitale

I rimanenti due principi (Computational Design e Digital Fabrication) rispondono alla necessità di ridurre la complessità di progettazione e di fabbricazione che spesso l’adozione di geometrie strutturali ottimali comporta.

La ricerca di tali schemi statici (form finding) è stata storicamente perseguita usando modelli fisici in scala. Famosi, ad esempio, sono quelli di Frei Otto per lo stadio di Monaco e Heinz Insler per i gusci HIB. Tali costosi e lenti prototipi possono oggi essere sostituiti da algoritmi computazionali molto più veloci, economici e affidabili. Numerose librerie di calcolo, spesso open-source come COMPAS (https://compas.dev/), sviluppata all’ETHZ, permettono la rapida generazione, analisi e ottimizzazione di geometrie strutturali che possono essere facilmente integrate in processi BIM (Building Information Modelling) o ulteriormente ottimizzate usando Intelligenza Artificiale e Machine Learning. Allo stesso tempo, la digitalizzazione dei processi di fabbricazione, come ad esempio la stampa 3D o l’implementazione di sistemi robotici industriali, permette oggi di realizzare forme molto complesse senza necessariamente compromettere la loro fattibilità economica.

Il Rippmann Floor System

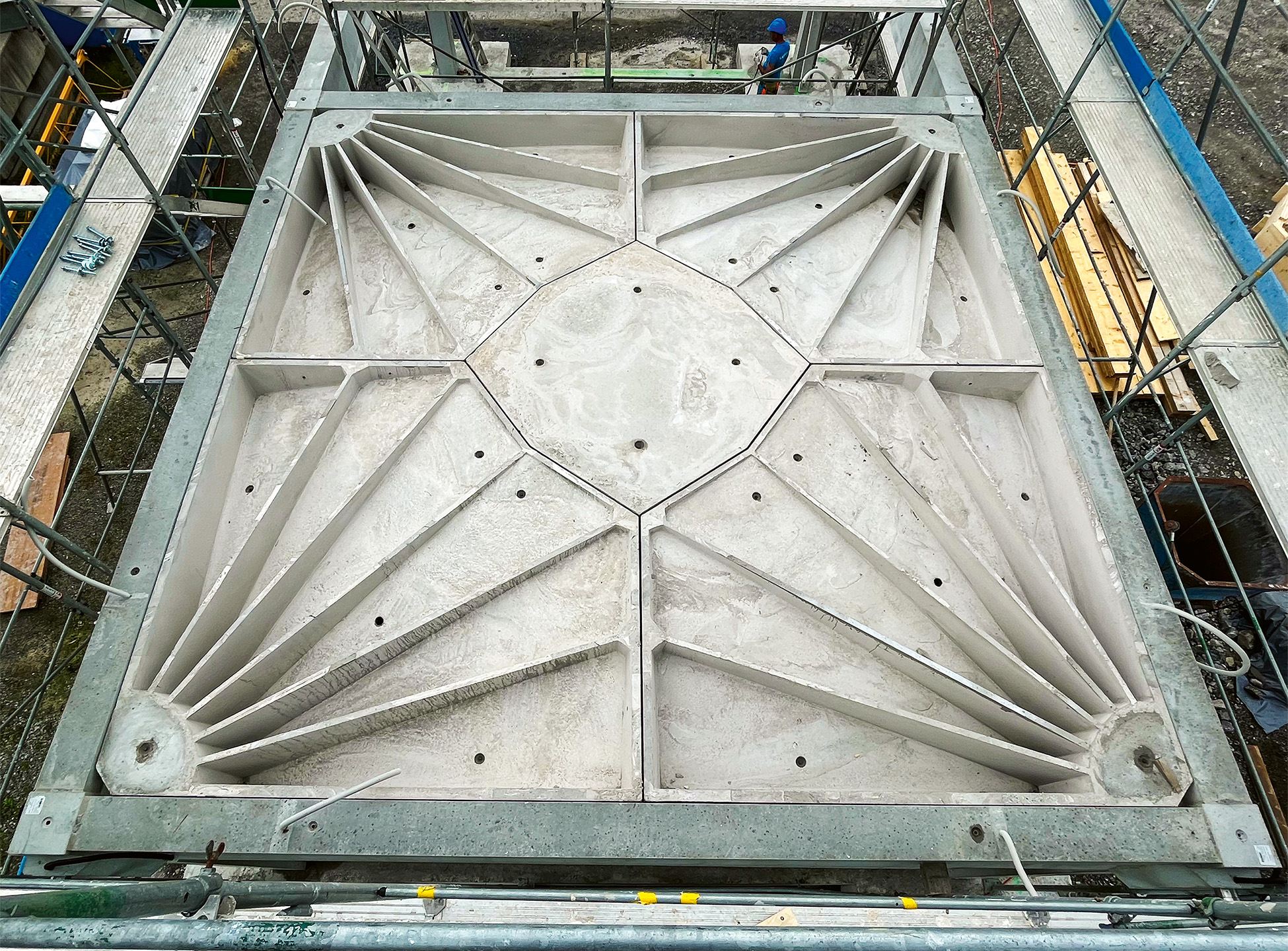

Il Rippmann Floor System® (RFS) sviluppato dalla ETH Spin-off VAULTED (www.vaulted-floors.com) è un esempio di come i concetti descritti in precedenza possano essere applicati nella creazione di sistemi strutturali a basso impatto ambientale e circolari già oggi in commercio (figg. 6-7).

L’RFS è un solaio funicolare24 prefabbricato in calcestruzzo non armato, progettato secondo i concetti di Strength Through Geometry e Material Effectiveness, Computational Design e Digital Fabrication introdotti precedentemente. È costituito da una struttura a guscio irrigidita da costolature verticali ed è progettato per essere in uno stato di compressione uniforme sotto la combinazione dei carichi predominante. La particolare forma funicolare è ricavata utilizzando metodi di analisi tipici delle strutture in muratura, come l’analisi limite e l’analisi delle reti di spinta,25 che permettono di trovare facilmente configurazioni funicolari dei carichi applicati (fig. 1). La geometria finale è ottenuta combinando quella ottimale ricavata dalle simulazioni con requisiti architettonici, di produzione in fabbrica e di installazione in cantiere. Tali accorgimenti si riflettono anche nella discretizzazione degli elementi del sistema (fig. 8), la quale è scelta per rispettare aspetti logistici, come la fabbricazione, il trasporto sul sito e il montaggio, oltre che per creare cerniere strutturali che riducono l’indeterminatezza delle forze interne e aiutano a controllare che la parte in calcestruzzo non sia soggetta a eccessive tensioni. Il design modulare e le interfacce a giunti asciutti consentono di montarlo facilmente, smontarlo ed eventualmente riutilizzarlo o sostituirlo, interamente o in parti. La spinta orizzontale generata dalla forma funicolare è risolta in tiranti in acciaio disposti lungo i bordi o nelle travi dell’impalcato. La chiara distinzione dei percorsi di carico in compressione (nella volta e nelle costolature) e in tensione (nei tiranti) consente innanzitutto di posizionare il giusto materiale dove è più efficace, ovvero, calcestruzzo non armato nelle zone in compressione e acciaio nelle zone in tensione. Allo stesso tempo, consente di separare un materiale dall’altro, semplificando enormemente il loro riuso o riciclo alla fine della vita utile dell’edificio.

Dopo circa 10 anni di ricerca all’ETH Zürich e la realizzazione e test di numerosi prototipi, la prima opportunità di costruire un solaio funicolare su scala reale è stata offerta dall’unità di ricerca e innovazione HiLo, costruita sulla piattaforma NEST a Dübendorf (CH).26 I due solai funicolari in HiLo (figg. 2-3), di circa 20 m2 ognuno e luce massima di circa 5,2 m, sono progettati per sostenere 350 kg/m2 di carichi accidentali e 60 min di resistenza, isolazione e separazione al fuoco (REI 60), in pieno rispetto delle normative strutturali svizzere. Tuttavia, questi innovativi solai strutturali utilizzano solo il 50% di calcestruzzo e il 10% di acciaio rispetto a una soletta piena convenzionale, producendo circa il 70% di emissioni di CO2 in meno.

Il Rippmann Floor System è la naturale evoluzione dei solai funicolari di HiLo. Questi ultimi, progettati per essere gettati in opera con casseforme speciali e utilizzabili una sola volta, non possono infatti essere economicamente costruiti su grande scala. L’RFS, invece, è progettato per uno sviluppo industriale: la geometria del solaio è ottimizzata per essere prodotta con casseri durevoli che possono essere riutilizzati molteplici volte; allo stesso tempo, la natura modulare del sistema permette di prefabbricare le singole parti e assemblare il solaio direttamente in cantiere, con indubbi benefici sulla logistica e qualità delle parti prodotte.

Il Rippmann Floor System è stato proposto dallo studio di architettura Gigon/Guyer di Zurigo per il progetto CreaTower I, un edificio per uffici di 10 piani a Zugo previsto in costruzione nel 2025 (figg. 4-5). La torre ha una pianta di circa 35 x 25 m e un’altezza di 40. Nella fase attuale del progetto, gli RFS sono utilizzati solo nella parte sopraelevata della torre, con tre moduli che si ripetono in diverse combinazioni a ogni piano per un totale di 180 RFS. I moduli sono relativamente simili tra loro, con il più grande che misura 6.5 x 6.5 m in pianta. Travi prefabbricate in calcestruzzo armato e post-tese in opera racchiudono gli RFS, fornendo supporto orizzontale e accomodando la spinta di piano. L’uso dell’RFS comporta una riduzione delle emissioni di CO2e del 69% negli impalcati e del 35% nella totalità dell’edificio.

Il settore delle costruzioni si trova di fronte a sfide significative legate alla crisi climatica, alla scarsità di risorse e all’eccessivo spreco. Tuttavia, attraverso l’adozione di una nuova arte strutturale capace di legare validi principi del passato con i più recenti progressi nel campo della digitalizzazione della progettazione e della fabbricazione delle strutture, è possibile affrontare queste sfide e promuovere un’industria delle costruzioni più sostenibile e responsabile.

Il Rippmann Floor System (RFS) rappresenta un esempio tangibile di come questi principi possano essere applicati già oggi nella pratica, concretizzando la visione di un’architettura e ingegneria strutturale più efficiente ed ecologica. L’implementazione del RFS nel progetto Crea Tower I evidenzia il potenziale di tali soluzioni per ridurre le emissioni e migliorare la sostenibilità degli edifici. Tuttavia, per realizzare pienamente il potenziale di queste innovazioni, è necessario un impegno congiunto da parte di progettisti, ingegneri, costruttori e politici per promuovere pratiche costruttive più sostenibili e per adottare normative ambientali più rigorose. Solo attraverso una collaborazione efficace e un impegno collettivo possiamo trasformare il settore delle costruzioni verso un futuro più sostenibile e resiliente.

Note

1. United Nations Department of Economic and Social Affairs and Global Alliance for Buildings and Construction, 2016 Global Status Report - Towards a Zero-Emission Efficient and Resilient Buildings and Construction Sector, 2016.

2. United Nations Department of Economic and Social Affairs and Global Alliance for Buildings and Construction, 2017 Global Status Report - Towards a Zero-Emission Efficient and Resilient Buildings and Construction Sector, 2017.

3. United Nations Department of Economic and Social Affairs, 2021 Global Status Report for Buildings and Construction - Towards a Zero-Emission Efficient and Resilient Buildings and Construction Sector, 2021.

4. United Nations Department of Economic and Social Affairs and Global Alliance for Buildings and Construction, 2022 Global Status Report for Buildings and Construction: Towards a Zero-Emission Efficient and Resilient Buildings and Construction Sector, 2022.

5. T. Ibn-Mohammed, R. Greenough, S. Taylor, L. Ozawa-Meida, A. Acquaye, Operational vs. Embodied Emissions in Buildings: A Review of Current Trends, «Energy and Buildings», 2013.

6. Cfr. note 4 e 5.

7. C. De Wolf, F. Yang, D. Cox, A. Charlson, A.S. Hattan, J. Ochsendorf, Material Quantities and Embodied Carbon Dioxide in Structures, «Proceedings of the Institution of Civil Engineers: Engineering Sustainability», 2016, n. 8, pp. 150-161.

8. Cfr. nota 2.

9. Cfr. nota 7.

10. P. Block, C.C. Barentin, F. Ranaudo, N. Paulson, Imposing Challenges Disruptive Changes: Rethinking the Floor Slab, Ruby Press, 2020; P. Block, T. Van Mele, M. Rippmann, F. Ranaudo, C.C. Barentin, N. Paulson, Redefining Structural Art: Strategies, Necessities and Opportunities, «The Structural Engineer», 2020, n. 1, pp. 66-72.

11. OECD, Global Material Resources Outlook to 2060, 2019.

12. Cfr. nota 4.

13. Z. Chen, Q. Feng, R. Yue, Z. Chen, O. Moselhi, A. Soliman, A. Hammad, C. An, Construction, Renovation and Demolition Waste in Landfill: A Review of Waste Characteristics, Environmental Impacts and Mitigation Measures, «Environmental Science and Pollution Research», 2022.

14. Cfr. nota 4.

15. D.P. Billington, The Tower and the Bridge: The New Art of Structural Engineering, Princeton University Press, Princeton 2022.

16. A. Halpern, D. Billington, S. Adriaenssens, The Ribbed Floor Slab Systems of Pier Luigi Nervi, Princeton University Press, Princeton 2013.

17. Cfr. Redefining structural art [...] in nota 10.

18. Cfr. nota 4.

W. McDonough, M.Braungart, Cradle to Cradle: Remaking the Way We Make Things, North Point Press, New York 2002.19. J. Fitchen, The Construction of Gothic Cathedrals: A Study of Medieval Vault Erection, University of Chicago Press, Chicago 1981.

20. Cfr. Redefining structural art [...] in nota 10.

21. FF. Preston, J. Lehne, Making Concrete Change: Innovation in Low-Carbon Cement and Concrete, Chatham House, London 2018.

22. Cfr. nota 21.

H. Ritchie, M. Roser, Urbanization, Our World in Data, 2019, https://ourworldindata.org/urbanization.23. United Nation Environment Programme, Sand and Sustainability: Finding new solutions for environmental governance of global sand resources, Genève 2019; J. Smith, World without

sand: The race to save a precious resource, «New Scientist», 2018. URL: https://www.newscientist.com/ article/mg23731650-300-world-withoutsand-the-race-to-save-a-precious-resource/; TN. Tweedie, Is the world running out of sand? The truth behind stolen beaches and dredged islands, «The Guardian», 2018. URL: https://www.theguardian.com/global/2018/jul/01/riddle-of-thesands-thetruth-behind-stolen-beaches-and-dredged-islands.24. A. Liew, D.L. López, T. Van Mele, P. Block, Design, Fabrication and Testing of a Prototype Thin-Vaulted Unreinforced Concrete Floor, «Engineering

Structures», 2017, pp. 323-335; M. Rippmann, A. Liew, T. Van Mele, and P. Block, Design, fabrication and testing of discrete 3d sand-printed floor prototypes, «Materials Today Communications», pp. 254–259, 2018; F. Ranaudo, T. Van Mele, P. Block, A low-carbon, funicular concrete floor system: design and engineering of the HiLo floor, «Proceedings of

IABSE Congress 2021», Ghent 2021; F. Ranaudo, Funicular Floor Design, ETHZ, Zürich 2023.25. P. Block. Thrust Network Analysis: Exploring Three-dimensional Equilibrium, Massachusetts Institute of Technology, Cambridge 2009; P. Block, J. Ochsendorf, Thrust network analysis: A new methodology for three-dimensional equilibrium, «Journal of the International Association for Shell and Spatial Structures», 2007, n. 12, pp. 167-173.

26. Cfr. A low-carbon, funicular concrete floor system... in nota 24.