Durabilità e metodi di costruzione standard: viadotti e gallerie

Il metodo di costruzione standard, sviluppato da RhB per i lavori di restauro della Ferrovia Retica, standardizza il processo di pianificazione ed esecuzione, semplificando la progettazione, velocizzando i tempi e ottimizzando i costi.

Stato iniziale

La Ferrovia Retica conta in tutto 625 ponti e 115 gallerie, per una lunghezza complessiva rispettivamente di 16,5 km e di quasi 59 km. Ciò significa che il 20% dell’intera rete ferroviaria si trova su ponti o in gallerie.

La costruzione della Ferrovia dell’Albula e delle successive linee della RhB dal 1898 al 1913 coincide con l’epoca classica dei ponti in pietra. L’ingegnere capo e poi direttore Achilles Schucan e l’ingegnere capo della ferrovia dell’Albula Friedrich Hennings erano favorevoli alle costruzioni in muratura. Essi imposero alle opere architettoniche requisiti non solo tecnici ma anche estetici e, oltre ai ponti, considerarono tali anche le strutture portanti, i tunnel e le gallerie. Friedrich Hennings era stato ingegnere di sezione per il tratto di Faido della ferrovia del Gottardo tra il 1879 e il 1883 e conosceva la tecnologia delle gallerie elicoidali e della costruzione di ponti in ferro. Questi ultimi si rivelarono svantaggiosi con il rapido progresso dei locomotori, poiché dovevano essere rinforzati a ogni nuova e più pesante generazione di locomotive. Al contrario, i ponti in pietra sono insensibili all’aumento dei carichi.

Le strutture in pietra naturale durano a lungo e richiedono una manutenzione minima. Pertanto, salvo poche eccezioni, tali strutture non hanno avuto bisogno di essere rinnovate fino alla fine del XX secolo. Oggi i viadotti presentano spesso danni estesi ai giunti nella parte inferiore degli archi e sui muri laterali. Nelle gallerie sono presenti danni ai paramenti e ai colmi. La maggior parte di questi è causata dall’acqua che penetra nella muratura non protetta e porta a un degrado continuo della malta.

Il profilo standard dei ponti ha una larghezza di 3,60 m, piuttosto generosa rispetto ad altre ferrovie a scartamento ridotto, il che consente alla RhB di effettuare un risanamento e un ammodernamento delle strutture permanente e sostenibile. Con le staffe e le piastre di copertura, la larghezza totale è di 4,20 m. La larghezza libera tra i paramenti misura 4 m ed è stata progettata per la larghezza degli spazzaneve. Nelle curve i viadotti hanno una muratura poligonale e si allargano di conseguenza attorno agli archi.

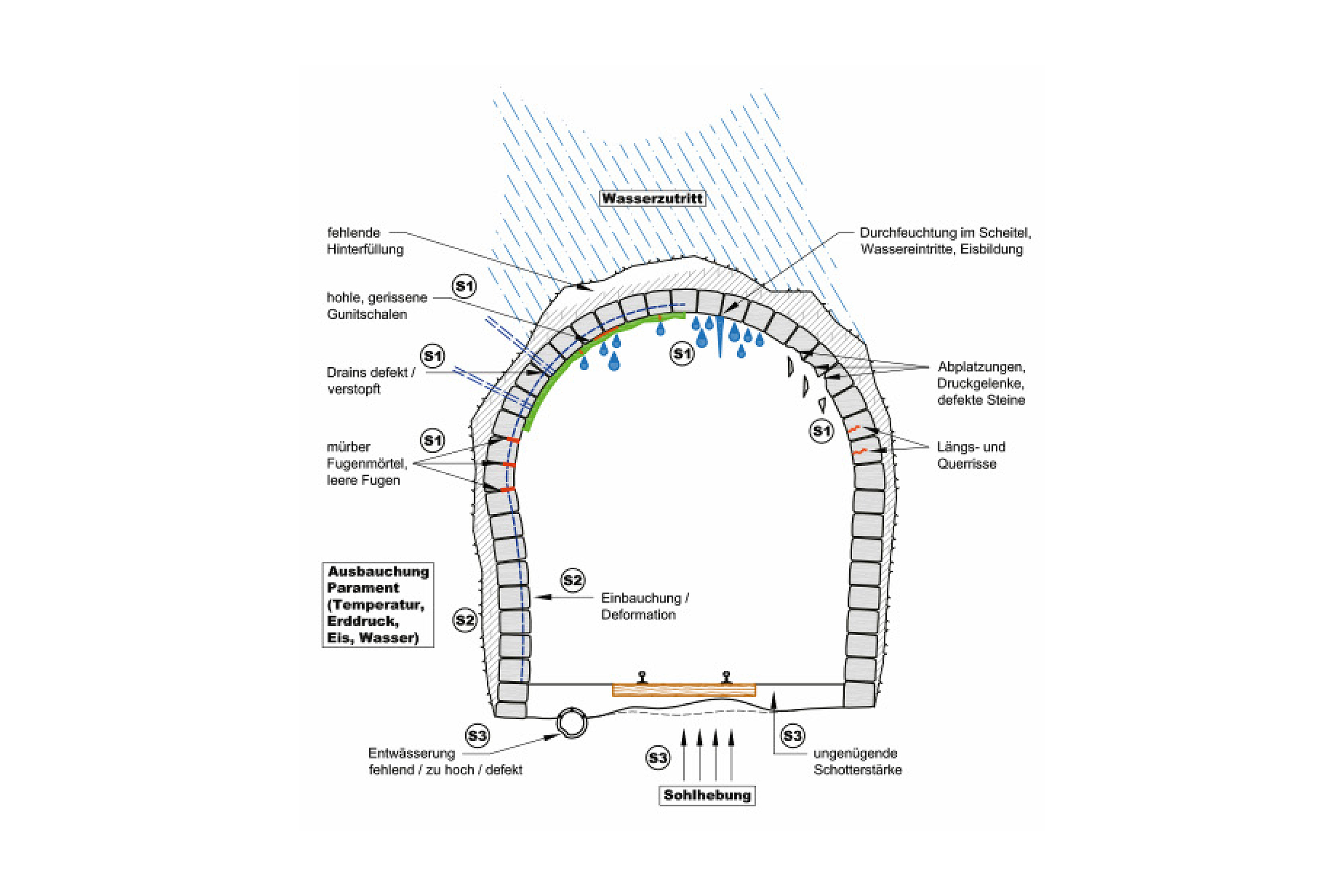

Il profilo standard delle gallerie è stato pensato per l’esercizio a vapore dell’epoca e consiste in un profilo a ferro di cavallo con un’altezza totale di 4,70 m. I paramenti sono alti 2,55 m e leggermente inclinati verso l’esterno. Sostengono la volta circolare, che a sua volta ha un raggio di 2,15 m. La larghezza alla base è di 4 m, come quella libera dei ponti. L’area netta del profilo è di soli 17,90 m2. La linea dell’Engadina, costruita successivamente, è stata elettrificata sin dall’inizio e ha quindi un’altezza totale di 5 m. Ad eccezione dell’altezza dei paramenti, che in questo punto è di 2,85 m, le altre dimensioni sono identiche.

Il profilo a ferro di cavallo con paramenti piatti scelto per la ferrovia è strutturalmente semplice. Tale forma presenta però uno svantaggio significativo che si è rivelato una delle principali cause di danni nei tunnel della RhB. I paramenti piatti hanno una resistenza piuttosto bassa agli impatti orizzontali. Quelli ricurvi sono molto più robusti in tal senso, poiché l’effetto arco porta a un trasferimento del carico staticamente più efficiente. I paramenti piatti rappresentano perciò l’unico punto debole degli elementi standard di Friedrich Hennings.

Meccanica dei danni

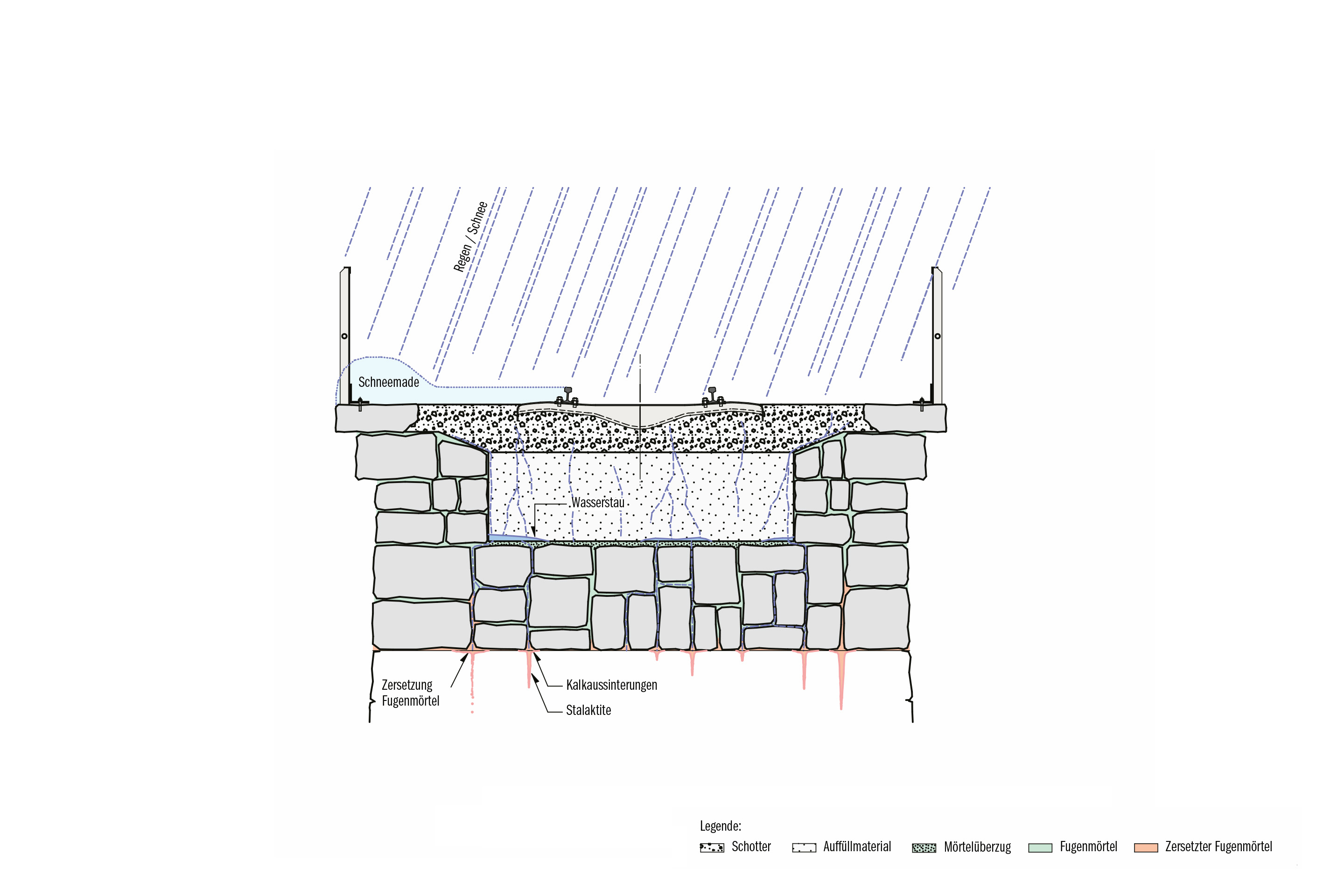

All’epoca della costruzione della ferrovia, i viadotti in muratura furono realizzati senza vasca di ghiaia. L’area compresa tra le pareti laterali è riempita con terra e materiale residuo della muratura. L’acqua piovana e di disgelo che cade sulla struttura si infiltra nel corpo del ponte riempito di terra e raggiunge la muratura ad arco. Questa è protetta dall’esposizione diretta all’acqua da un rivestimento in cemento, anche se oggi tale protezione non è più efficace. Il vecchio sistema di drenaggio del ponte è fortemente sinterizzato e non funziona più in modo affidabile. L’acqua si accumula sulle pareti laterali e nei punti inferiori degli archi vicini e penetra nei giunti delle murature attraverso difetti localizzati. Gli sbalzi termici e gli eventi di gelo logorano la malta. Il danno si manifesta inizialmente con depositi di calcare sul lato inferiore dell’arco. In fase avanzata la malta si decompone completamente e le pietre possono staccarsi dalla struttura.

Per un rinnovamento a lungo termine i ponti devono essere protetti dalle infiltrazioni d’acqua; ciò di solito si ottiene installando una vasca di ghiaia.

Nei tunnel la causa dei danni è la stessa che nei ponti, anche se in questo caso l’acqua penetra nella parte esterna e inaccessibile della struttura. Ciò rende estremamente difficile il rinnovo delle gallerie. L’applicazione di un sottile strato di calcestruzzo proiettato all’interno, come viene fatto in molte gallerie, non dura a lungo e rende impossibile la futura ispezione delle strutture. Per preservare le loro caratteristiche a lungo termine è necessario eliminare in modo permanente la causa dei danni. Tuttavia, a differenza dei viadotti, le gallerie non possono essere sigillate con un canale a tenuta stagna, ma sono necessarie misure di più ampia portata.

Oltre ai danni ai giunti, i paramenti piatti pongono un secondo problema. In molti casi, dietro ad essi si accumula acqua; ne consegue un’elevata pressione laterale sulla muratura in caso di gelo e l’inevitabile formazione di ghiaccio. La forma a ferro di cavallo è un profilo staticamente sfavorevole, privo dell’effetto arco. Di conseguenza compaiono vasti rigonfiamenti che possono portare a cedimenti localizzati. Questo non compromette la sicurezza strutturale globale delle gallerie. Tuttavia, il materiale che si stacca rappresenta un rischio operativo e può provocare deragliamenti dei treni con danni conseguenti.

I primi studi sistematici sullo stato delle opere architettoniche sono stati effettuati nel 2004. Dopo la loro valutazione è apparso subito chiaro che il gran numero di ponti e gallerie danneggiati rappresentava una sfida importante per la RhB. Il fatto che i danni fossero per lo più un problema di agibilità e che la sicurezza strutturale non fosse generalmente ridotta o lo fosse solo leggermente, è stato un vantaggio. È stato infatti possibile estendere l’orizzonte temporale per il rinnovo di queste strutture da 25-35 a circa 50 anni. Durante questo periodo sarà necessario rinnovare circa 325 ponti e 75 gallerie, per una lunghezza totale rispettivamente di 12 e 26 km. Tenendo conto di questi dati e dell’uniformità dei danni, la RhB ha deciso di sviluppare un metodo di costruzione standard per il risanamento integrale sia dei ponti che delle gallerie. Ciò significa che le misure strutturali, nonché il processo di pianificazione ed esecuzione, possono essere standardizzati, contribuendo a semplificare la pianificazione, a velocizzare i tempi di attuazione e a ottimizzare i costi.

La rete della RhB è costituita in gran parte da tratte a binario unico che non possono essere aggirate. Rispetto ad altre ferrovie, la pausa notturna del servizio è più lunga e dura in media dalle sei alle sette ore. Poiché nelle ore serali non di punta il traffico passeggeri è solitamente ridotto, gli ultimi treni possono essere sostituiti da autobus, effettuando così una pausa notturna di 8-9 ore, a tutto vantaggio dei lavori di restauro. La RhB attribuisce giustamente la massima priorità al mantenimento dell’esercizio ferroviario, dunque i lavori di manutenzione devono essere generalmente subordinati a esso.

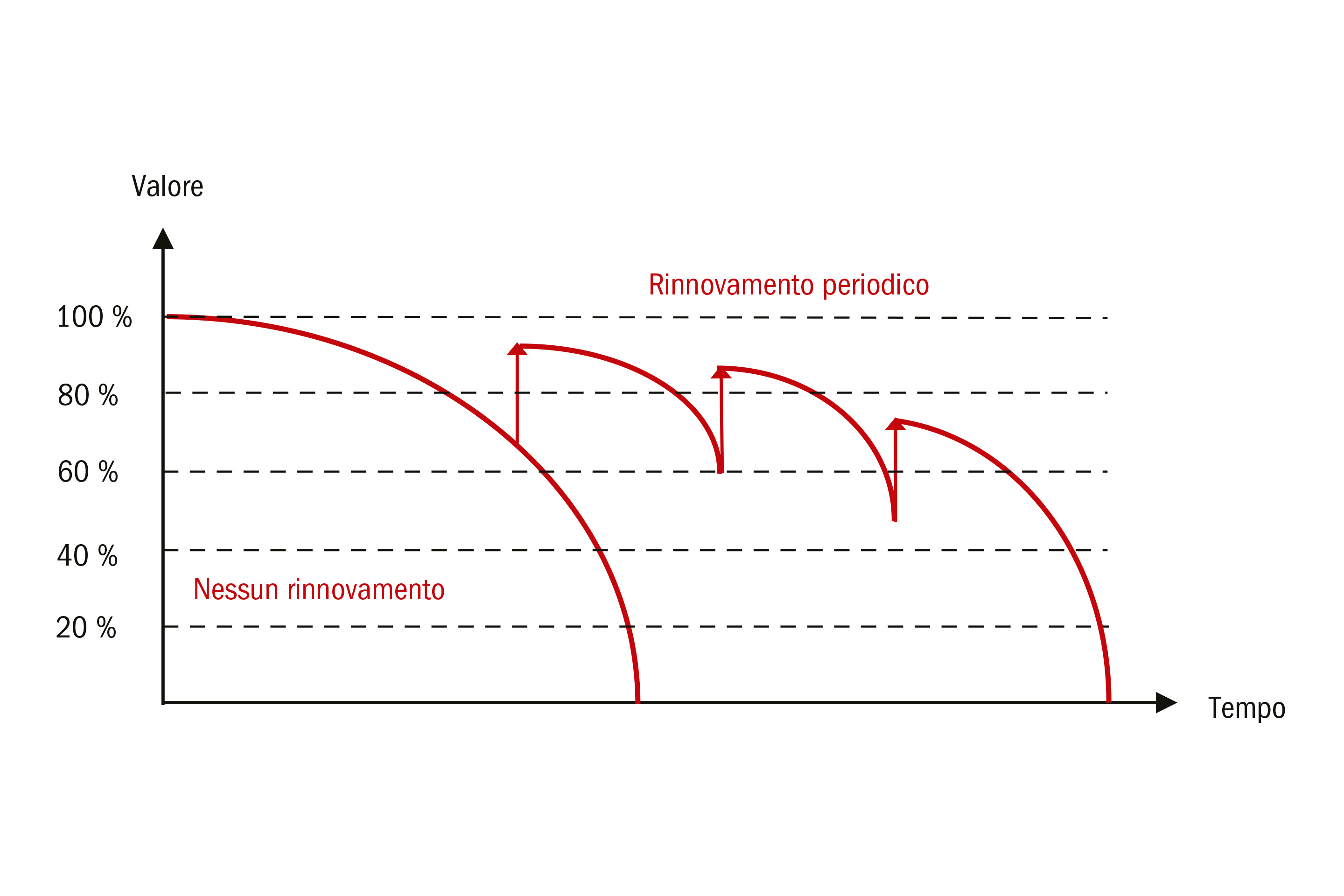

Per questo motivo, e anche per l’età avanzata delle strutture architettoniche, non è possibile adottare una strategia di risanamento preventivo, ovvero una manutenzione iniziale anticipata e piccole riparazioni ogni 30-35 anni. Ciò comporterebbe numerosi interventi che andrebbero a scapito della stabilità della rete. (fig.4)

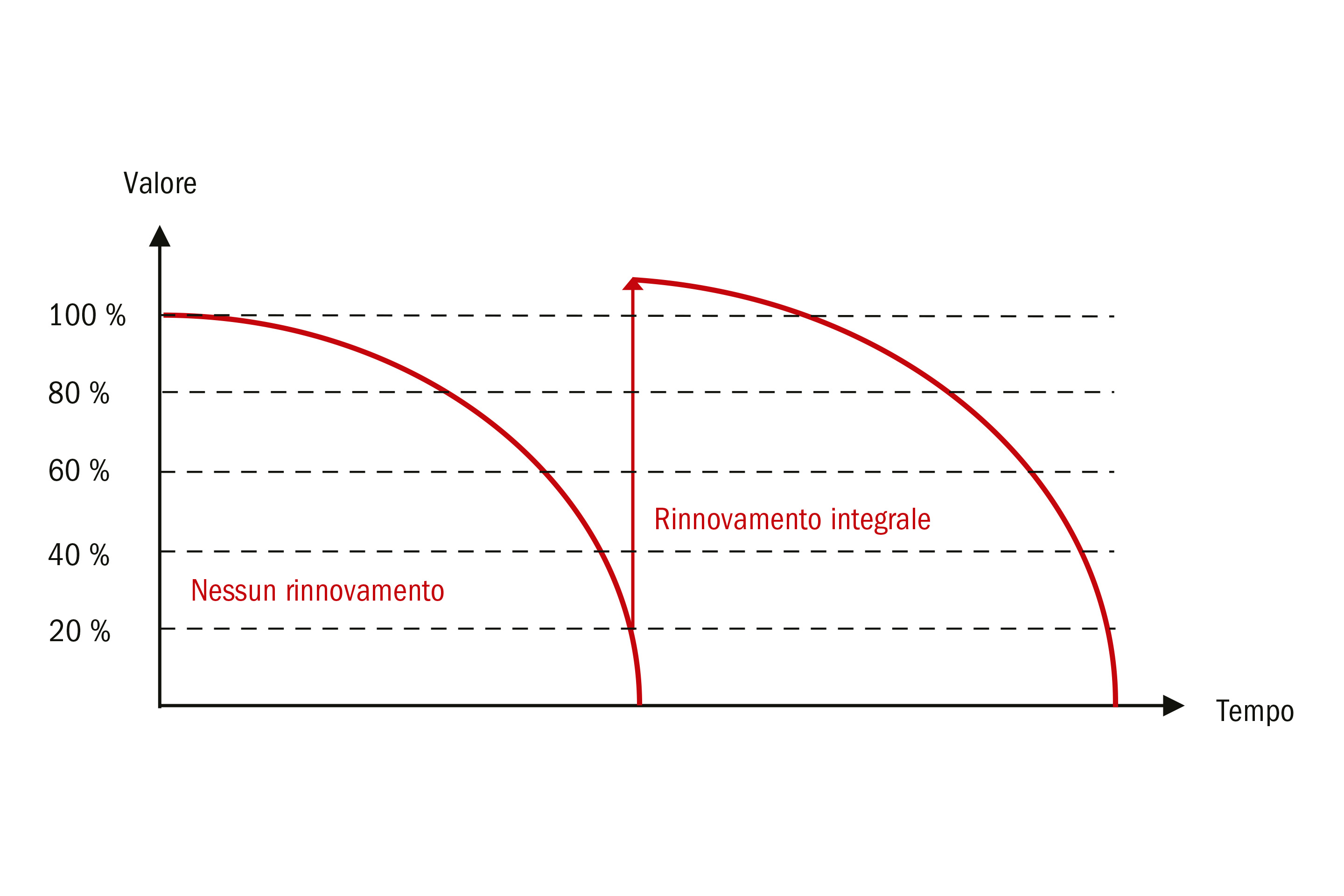

La RhB utilizza quindi le sue strutture architettoniche il più a lungo possibile, senza alcuna manutenzione o, al massimo, con una minima. Una volta che le strutture hanno raggiunto la fine del loro ciclo di vita viene effettuata una ristrutturazione profonda e integrale. Questa strategia non si basa tanto sull’ottimizzazione dei costi quanto sulle esigenze operative. (fig.5)

Con i rinnovamenti integrali le cause dei danni vengono eliminate completamente. La qualità della struttura rinnovata corrisponde all’incirca a una soluzione di nuova costruzione o addirittura la supera leggermente rispetto all’originale. Nel corso del rinnovamento vengono eliminate anche le carenze delle gallerie in termini di requisiti di sicurezza e di esercizio, il che ne aumenta anche il valore d’uso. In tale prospettiva a lungo termine si prendono in considerazione in parte anche le riserve per sviluppi futuri.

Metodo di costruzione standard dei viadotti

L’obiettivo del metodo di costruzione standard è quello di installare una vasca di ghiaia come supporto di tenuta, mantenendo l’esercizio ferroviario. In questo modo si può prevenire a lungo termine la causa dei danni, ovvero la penetrazione dell’acqua meteorica nella struttura in pietra naturale. Il pietrisco non ha funzione statica di rinforzo della struttura, ma serve esclusivamente a proteggere la muratura portante.

Possedendo un grande patrimonio di strutture architettoniche, la Ferrovia Retica è particolarmente impegnata a preservarne il valore. Le questioni legate alla conservazione, in particolare quelle relative alla linea Albula-Bernina, patrimonio mondiale dell’UNESCO, hanno la massima priorità. L’aspetto dei viadotti in muratura è caratterizzato dall’estremità superiore della struttura con le lastre di copertura, i pannelli in pietra e i parapetti posti su piastre a sbalzo.

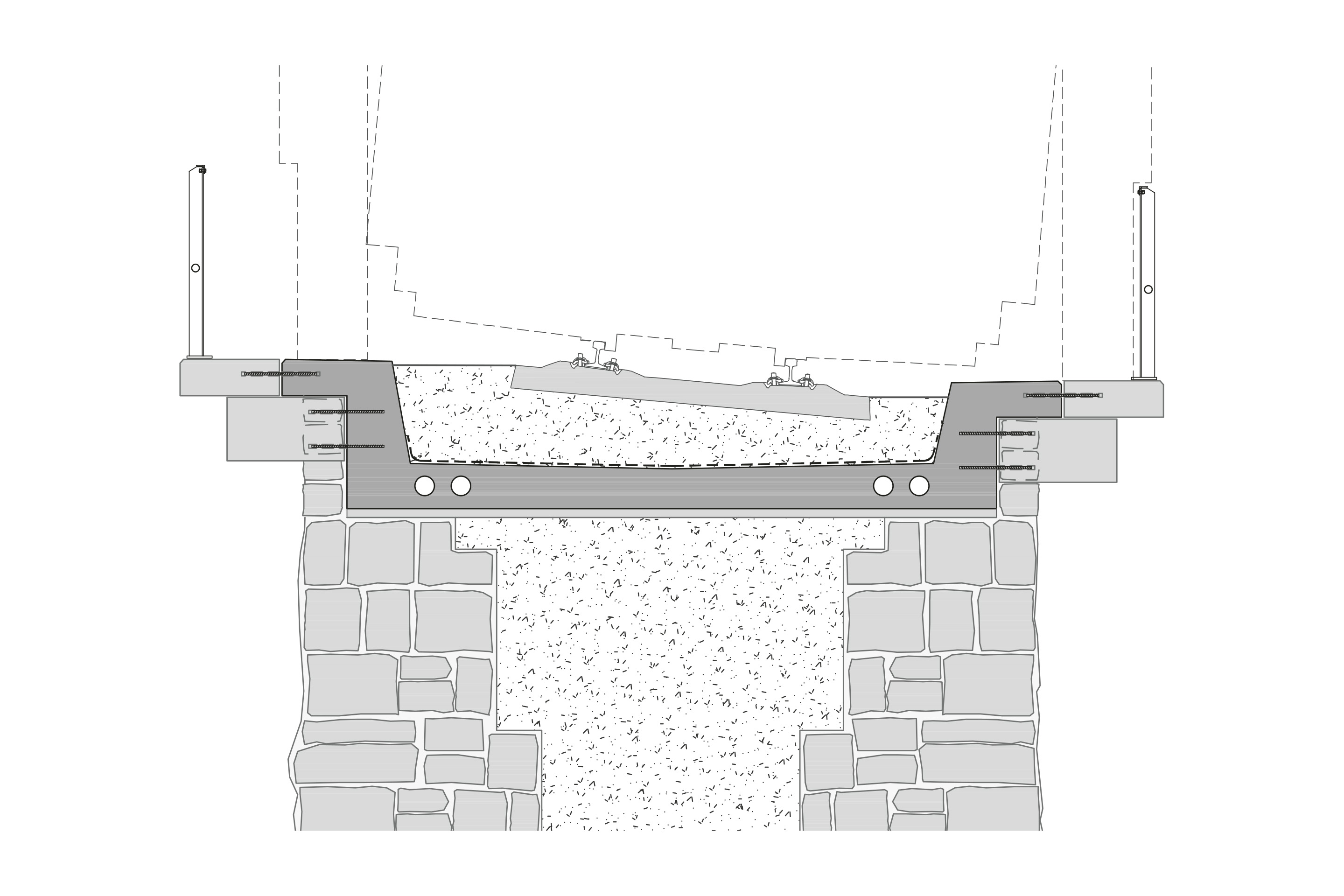

La sezione trasversale della vasca di ghiaia è adattata accuratamente alla struttura di base del viadotto, premurata e dotata di una sottile lastra a sbalzo simile a quelle della copertura originale, nonché di nuovi pannelli. Ha una larghezza libera di 2,80 m, di 40 cm inferiore allo standard tecnico. Tale larghezza ridotta è necessaria per motivi di conservazione, per permettere di rimurare le passerelle e mantenere l’aspetto della struttura. Le dimensioni generose dei progetti di Friedrich Hennings, con una larghezza di base di 3,60 m, consentono di realizzare una vasca in cemento armato di dimensioni sufficienti. I cavi di servizio sono integrati nelle canaline nelle lastre della vasca e i parapetti sono a loro volta montati sul bordo delle piastre a sbalzo.

Per i ponti rettilinei la larghezza della sezione è di 4,80 m, il che corrisponde a un allargamento di 30 cm su entrambi i lati rispetto allo stato originario. Per le strutture di particolare valore storico, le vecchie piastre di copertura vengono riutilizzate e ancorate alla vasca in cemento. Limitando i requisiti tecnici è possibile soddisfare sia le esigenze di conservazione che gli aspetti qualitativi.

Il metodo di costruzione standard prevede anche la riparazione di tutti i giunti nelle murature. A seconda del loro stato, questi vengono raschiati fino a circa 15 cm di profondità e ristuccati. In questo modo si ottiene un rivestimento esterno portante che protegge in modo sostenibile la parte interna. Non sono necessarie iniezioni e consolidamenti all’interno perché la struttura di base è stata realizzata cent’anni fa con una qualità superlativa e per la muratura sono state utilizzate pietre naturali resistenti agli agenti atmosferici. L’intera superficie della parete viene infine sabbiata per farla apparire come nuova.

Metodo di costruzione con ponti ausiliari

L’installazione di una vasca di ghiaia costituirebbe di per sé una misura strutturale semplice. Tuttavia, è resa più difficile dall’esigenza di mantenere l’esercizio ferroviario e la linea di contatto costantemente sotto tensione. Per contenere i costi e non sovraccaricare il personale in cantiere, il lavoro viene svolto il più possibile durante il giorno, limitando quello notturno al minimo necessario.

Il processo di costruzione è adattato per tenere conto di questa circostanza. Dopo che la struttura del ponte è stata completamente impalcata, lo strato superiore della struttura, alto circa 80 cm, viene completamente smontato durante la pausa notturna e viene installata una catena di ponti ausiliaria. Vengono infatti utilizzati ponti ausiliari corti e facili da spostare. Questi sono costituiti da due travi longitudinali, con distanza laterale di 1,80 m e dalle traverse per il sostegno delle rotaie. La lunghezza è di 7,20 m e il peso è di 4,5 t. Possono essere installati solo su tratti con binari a quota costante. Per questo motivo è spesso necessaria una posizione temporanea del binario e la velocità viene sempre ridotta a 30 km/h.

Per installare i ponti ausiliari la pausa notturna viene solitamente prolungata e dura dalle 21:00 alle 5:00, un periodo che consente di spostarne da quattro a cinque. Nel caso di viadotti più lunghi sono necessari fino a venti ponti ausiliari. Per rimuovere i binari e installarli si utilizza una gru ferroviaria. Il procedimento richiede una buona logistica di cantiere e una stretta coordinazione tra l’impresa edile e il team responsabile della ferrovia.

Le fondazioni di tali ponti sono costituite da elementi prefabbricati in calcestruzzo di 1,30 x 2,0 m, con spessore di 40 cm. Nel loro stato finale vanno a far parte della vasca e sono dotati di connessioni laterali di rinforzo. Il peso dell‘installazione è di circa 2,5 t. Gli elementi vengono posizionati su un letto orizzontale di pietrisco, livellato con grande precisione geometrica utilizzando escavatori standard.

Il resto del lavoro per realizzare la vasca di ghiaia viene svolto durante il giorno. Nel caso di strutture molto lontane, la posa del calcestruzzo deve essere effettuata anche durante la pausa notturna. Per la vasca viene utilizzato calcestruzzo C30/37. Se può essere posato durante il giorno, viene versato utilizzando una pompa o un dumper su rotaie. Nel caso di posa notturna, viene montata una betoniera direttamente su un carrello e il calcestruzzo viene versato tramite scivoli. In questo modo in una notte si possono gettare fino a 35 m3 di calcestruzzo. Grazie ad accorgimenti come una miscela di calcestruzzo con un basso rapporto A/C, l‘utilizzo di una armatura minima e un buon post-trattamento, si può ottenere una distribuzione fine delle fessure.

Le vasche di ghiaia vengono sigillate utilizzando il sistema a strato sottile SikaCor Elastomastic TF, un sistema epossipoliuretanico bicomponente con spargimento di sabbia di quarzo, che può essere installato senza uno strato protettivo aggiuntivo. Non raggiunge lo stesso crack bridging di un sigillante convenzionale, ma ha i suoi vantaggi quando è applicato sotto i ponti ausiliari e con uno spessore di soli 5 mm.

La vasca di ghiaia viene solitamente realizzata in cicli di quattro settimane. A seconda delle condizioni meteorologiche, è necessario pianificare altre due settimane per la successiva impermeabilizzazione. In base alle capacità dell’impresa, in quattro-sei settimane è possibile produrre una vasca lunga tra 50 e 75 m.

I costi

I costi totali per il rinnovo dei viadotti in pietra naturale dipendono dall’accessibilità della struttura e dall’estensione dell’area in muratura da riparare. In media ammontano a 18’000 CHF per metro lineare.

Metodo di costruzione standard delle gallerie

Anche nel caso delle gallerie, il metodo di costruzione standard mira a eliminare le cause dei danni e a ottenere una struttura che duri nel tempo. Questo richiede uno smantellamento completo e la sostituzione del rivestimento. Con il metodo di costruzione standard si raggiungono i seguenti obiettivi:

- applicazione dei requisiti forniti dall’analisi sullo stato presente e dagli standard attuali;

- riduzione dei costi complessivi;

- riduzione dei tempi di costruzione;

- minimizzazione dell’impatto operativo della costruzione;

- minimizzazione del rischio di ritardi dei treni dovuti ai lavori;

- riduzione e controllo dei rischi ingegneristici;

- aumento della precisione nelle previsioni dei costi;

- semplificazione di pianificazione ed esecuzione;

- riduzione dell’impatto ambientale durante i lavori;

- garanzia di sicurezza per il personale durante i lavori;

- applicazione dei requisiti di tutela dei monumenti e dell’UNESCO.

Espandendo il profilo e costruendo una sezione completamente nuova si elimina la causa dei danni e si crea spazio per le attrezzature di sicurezza necessarie e la sagoma di ingombro limite.

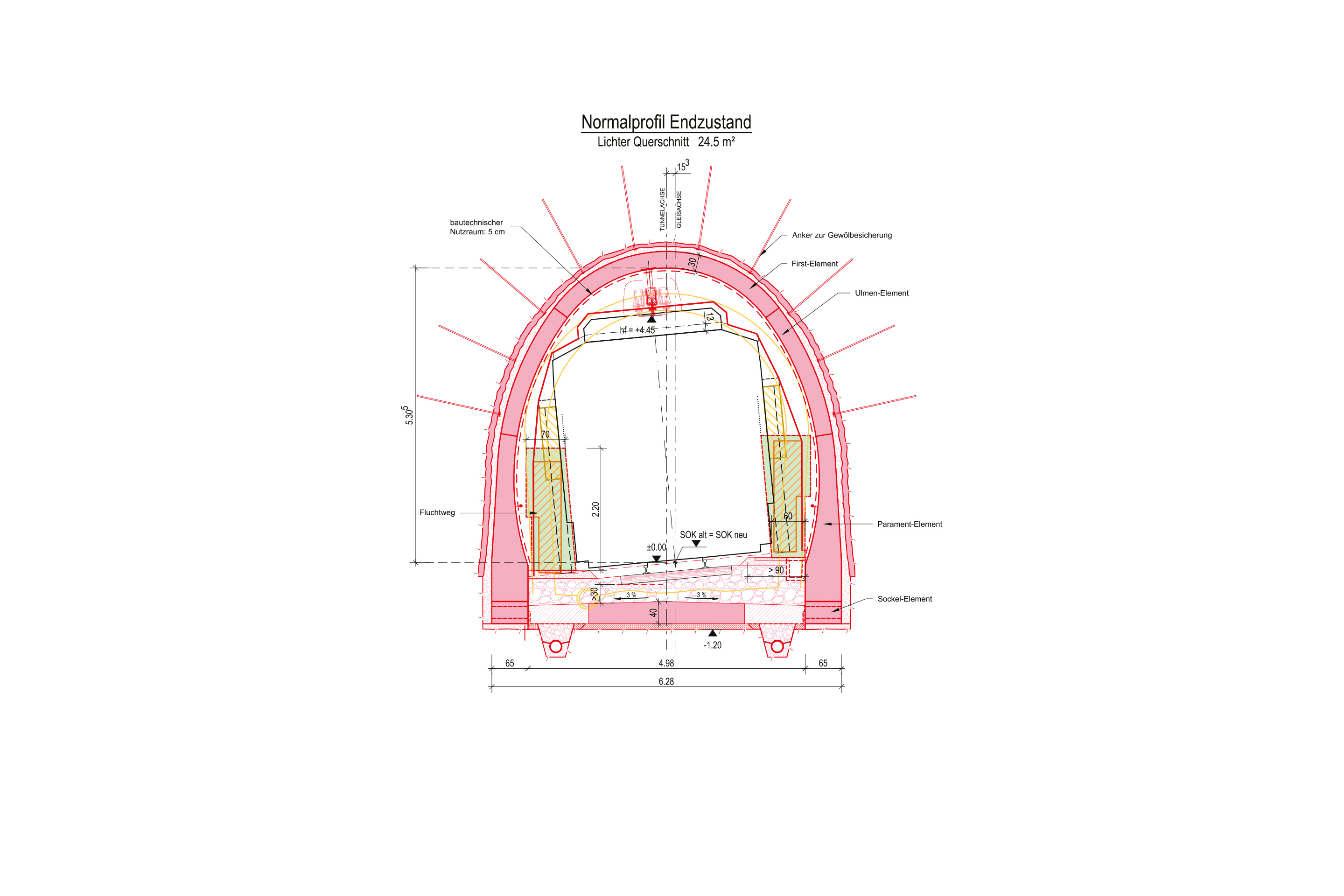

Il profilo standard soddisfa i requisiti della sagoma di ingombro EBV A con vie di servizio e vie di fuga su entrambi i lati. Le attrezzature tecniche, come i corrimano e l‘illuminazione a LED, corrispondono allo standard odierno per le nuove costruzioni. L‘asse dei binari esistenti rimane invariato in altezza nel suo stato finale. L’altezza del filo di contatto è fissata a 4,47 m e consente un’adeguata riserva di sollevamento per la successiva manutenzione dei binari. La larghezza del letto di pietrisco è di almeno 3,20 m e lo spessore ha un’altezza minima di 30 cm sotto le traversine. L’impermeabilizzazione e il drenaggio vengono completamente rinnovati. La forma curva dei paramenti aumenta la stabilità. I requisiti tecnici garantiscono che lo standard di espansione rimanga sufficiente per molti decenni. Tali principi si basano sui requisiti per una durata di vita di cent’anni.

Il primo concetto al centro del metodo di costruzione standard è il rivestimento del tunnel con elementi prefabbricati in calcestruzzo. Questo processo di riparazione standardizzato è noto come «costruzione a secco». Per un‘intera sezione trasversale sono necessari due elementi di base, due per i paramenti e le pareti laterali e uno per il colmo. Insieme al pianale, questi elementi formano un sistema di rivestimento autonomo, completamente riempito di ghiaia per motivi di stabilità. È anche detto «anello di rivestimento». Un tale anello è lungo 1,50 m e pesa 24 t senza il pianale. La produzione e l’uso di elementi prefabbricati in calcestruzzo nella costruzione dei tunnel si basano su molti anni di esperienza. Nello scavo con talpe meccaniche, l‘utilizzo di elementi prefabbricati in calcestruzzo sotto forma di segmenti è una procedura comune.

Il secondo concetto al centro del metodo di costruzione standard è il tunnel protettivo temporaneo per garantire la sicurezza dei lavori e delle manovre ferroviarie. Si tratta di una struttura in acciaio che viene fatta avanzare man mano che la costruzione procede e che funge sia da sostegno temporaneo per la muratura esistente che da protezione per la testa. Un altro importante vantaggio è che tale tunnel può essere dotato di un portale per la perforazione. Ciò significa che i fori per il brillamento dietro il tunnel possono essere effettuati anche di giorno e mentre la ferrovia è in funzione.

Il tunnel protettivo viene sviluppato su misura per soddisfare i requisiti dei lavori in galleria e sui binari. L’utilizzo di una linea di contatto telescopica sotto forma di rotaia alimentatrice sul soffitto semplifica i lavori di costruzione. Poiché il tunnel protettivo si trova all’interno della volta esistente, la rotaia deve essere temporaneamente abbassata per creare spazio per la sagoma di ingombro. In quanto struttura ausiliaria, il tunnel protettivo può essere riutilizzato per altre gallerie.

La costruzione a secco presenta i seguenti vantaggi rispetto al rivestimento convenzionale di una galleria in calcestruzzo proiettato:

- gli elementi del rivestimento possono essere prodotti in condizioni di fabbrica con alta qualità;

- gli elementi del rivestimento vengono realizzati all’esterno della galleria, riducendo dunque il lavoro nel tunnel stesso;

- è possibile lavorare in parallelo nella galleria, spostando gli elementi di rivestimento e scavando a 100 m di distanza;

- gli elementi prefabbricati consentono un rapido avanzamento dei lavori di rivestimento;

- il dilavamento della calce dal cemento è molto minore e di conseguenza il carico sul drenaggio è ridotto;

- le emissioni dovute ai lavori – in particolare polvere e rumore – sono inferiori, con effetti positivi sull’ambiente e sulla tutela della salute.

Il rivestimento convenzionale della galleria con il calcestruzzo proiettato presenta invece il vantaggio di poter progettare le dimensioni della volta in modo flessibile. Per questo motivo i supporti di sicurezza vengono di solito realizzati in calcestruzzo proiettato.

Il concetto di costruzione standard è stato sviluppato dalla RhB a partire dal 2010 con la collaborazione di esperti di tunneling e il coinvolgimento dell’UFT. L’implementazione pratica è stata testata in un tunnel di prova. Per verificare tutti gli obiettivi e i requisiti, nel 2015-2016 è stato realizzato un progetto pilota nella galleria Glatscheras. Sono stati raggiunti tutti gli obiettivi più importanti, vale a dire la limitazione dei costi per metro lineare a 50’000 CHF e una prestazione di 250 m lineari di galleria all’anno.

Da allora, il metodo di costruzione standard è stato continuamente ottimizzato. Gli ultimi risultati sono stati incorporati nella costruzione della galleria Brail II.