Béton préfabriqué: en structure plutôt qu’en façade?

Économique, minéral, identitaire, le «préfa béton» qui marque l’architecture genevoise est sommé d’évoluer pour répondre aux nouvelles exigences environnementales: moins de ciment, plus d’adaptabilité et de réemploi. Et si on utilisait (à nouveau) les atouts de la préfabrication, mais cette fois-ci pour économiser de la matière et améliorer les structures?

La consommation de béton en Suisse est la plus élevée d’Europe, avec 1.4 m³ par an et par personne1, soit le double de la moyenne mondiale. Quant à la production du béton, elle est responsable de 9 % des émissions de CO2 sur le territoire2. C’est donc sur cette filière en priorité qu’il faudrait agir. La préfabrication peut-elle offrir une réponse?

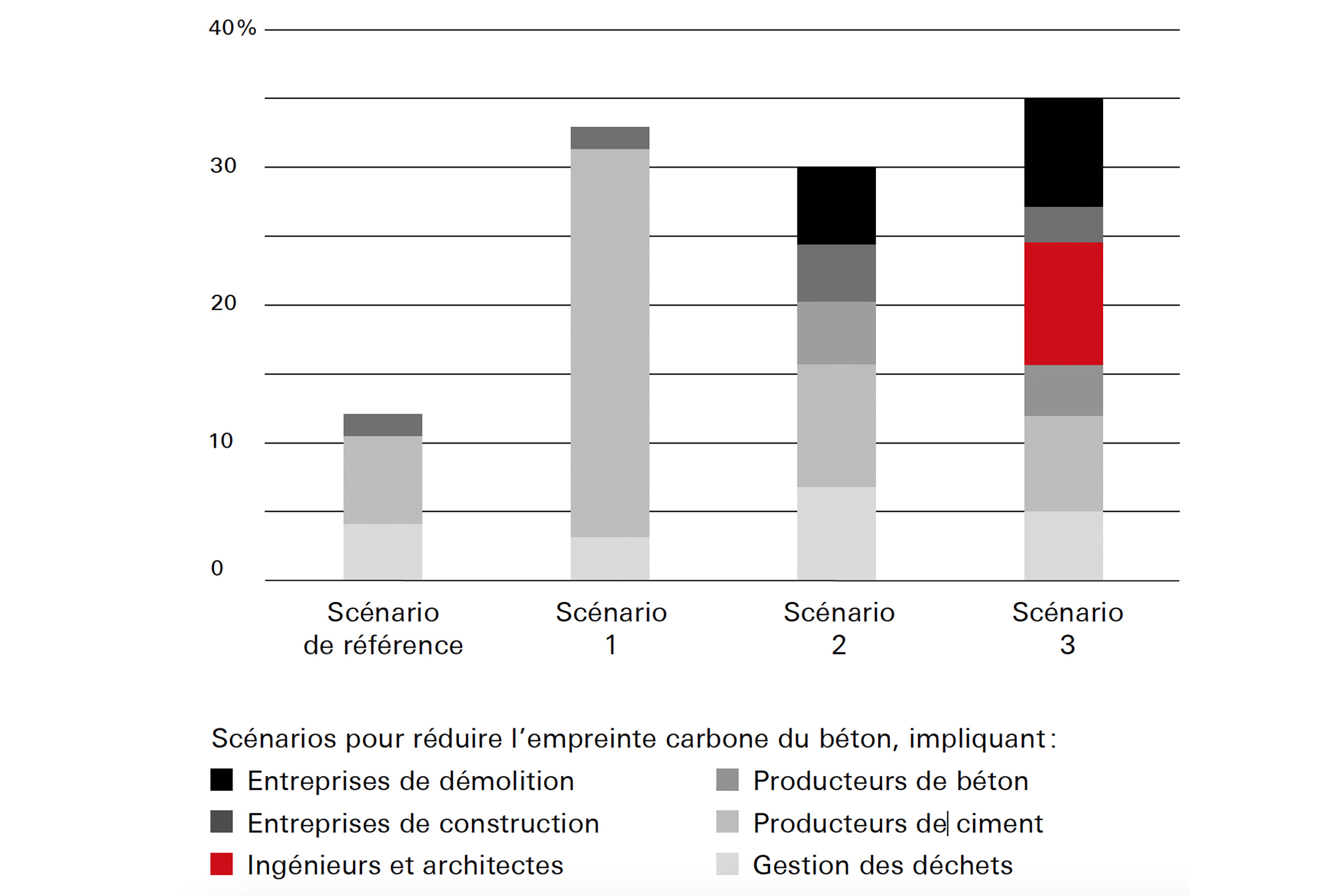

En 2018, une étude commandée par la Fondation européenne pour le climat et menée conjointement par l’EPFL et l’EPFZ intitulée «Un avenir durable pour l’industrie européenne du ciment et du béton»3 comparait des scénarios pour réduire drastiquement l’impact carbone de l’industrie du béton d’ici à 2050. Trois scénarios proposent en effet des recommandations pour les producteurs de ciment et de béton prêt à l’emploi, les entreprises de construction et de démolition, les architectes et les ingénieurs. Le premier se concentre sur le clinker4 et la production de ciment avec un recours massif à la capture et au stockage du carbone, le second sur un meilleur usage du ciment, une augmentation des pratiques de recyclage dans sa fabrication et l’utilisation de combustibles alternatifs dans les cimenteries, le troisième sur l’optimisation des structures, en augmentant significativement la préfabrication et le réemploi du béton. Ce troisième scénario est recommandé, car il permettrait d’atteindre la meilleure réduction de l’impact carbone, et avec le moins d’investissement par rapport aux deux autres. Plus «low-tech», il est d’ailleurs tout à fait compatible avec les deux premiers. Le rapport envisage donc une réduction tout au long de la chaîne de valeur, et non par une seule partie prenante. Avant d’envisager des changements normatifs majeurs ou d’avoir recours à des technologies de captation du carbone, une réduction de 80 % des émissions (par rapport à 1990) serait déjà envisageable.

Couler sur place plutôt que hors-site

En Suisse, les bâtiments construits en béton armé sont majoritairement coulés en place tandis que le réemploi d’éléments de béton déconstruits est quasiment nul. C’est à peu près le même cas de figure dans le reste de l’Europe, où le coulage en place est majoritaire, même s’il a été concurrencé pendant une vingtaine d’années à partir de la fin des années 1950 par les politiques de grands ensembles et de cités satellites (notamment en France), qui encourageaient la préfabrication. Le coulage en place est redevenu hégémonique depuis la fin des années 1970 grâce, entre autres, à la standardisation des outils et des méthodes de production. Malgré le modèle économique qu’il sous-tend, le principe du coulage en place n’encourage pas l’usage parcimonieux de matière ni l’optimisation des structures et produit chaque jour des quantités phénoménales de béton prêt à l’emploi surdosées en ciment, souvent gâchées et jetées en fin de journée. Une matière trop bon marché, une industrie outillée pour la mettre en œuvre, une systématisation des dalles pleines, des murs de refend et des façades porteuses en béton, tout cela va à l’encontre même des capacités structurelles extraordinaires du béton armé. Notre système actuel produit des bâtiments lourds, surdosés en ciment, et donc en carbone, qui n’anticipent aucune modification, et encore moins leur déconstruction ou le réemploi de leurs éléments.

L’essor de la préfabrication en Suisse romande

La préfabrication dite lourde a connu une période faste en Suisse romande et particulièrement dans le canton de Genève dès la fin des années 1950, comme le raconte l’ouvrage récent L’art de la préfabrication avec le cas spécifique de l’entreprise genevoise Prelco5. En 1958, l’entreprise Induni & Cie achète la licence du système français Barets, composé d’éléments porteurs de façade, de dalles de sol, de murs transversaux (non porteurs), d’escaliers et de portiques. Cinq ans seulement après l’introduction du système, 23 %6 des opérations genevoises de logements sont construites en structure préfabriquée, permettant à des entreprises de mettre en œuvre d’autres systèmes sous licences ou même leurs propres systèmes. Le début de la préfabrication romande est forain, c’est-à-dire que les éléments en béton armé sont tous réalisés au pied des chantiers, dans des espaces temporaires construits à cet effet. Les professionnels favorables au développement de la préfabrication dans l’ensemble des programmes à construire font l’éloge des gains de temps au montage – aussi bien pour le gros œuvre que pour les autres corps de métier (réduction de la main-d’œuvre, amélioration des conditions de travail des ouvriers). Or les chantiers forains mobilisent de grands espaces et le directeur d’Induni & Cie réussit à convaincre l’État de Genève de réaliser un atelier de préfabrication dans la commune de Satigny afin de répondre de manière rapide et efficace à la réalisation de cinq groupes scolaires. Grâce à cet atelier, la préfabrication lourde s’organise en Suisse romande et connaît un essor important. Devenu en 1972 l’usine Prelco, il demeure encore aujourd’hui le cœur de la préfabrication en béton armé en Romandie.

La préfabrication des façades en béton architectonique

Les raisons du déclin européen de la préfabrication lourde, qui s’amorce après le premier choc pétrolier de 1973, sont multiples : fin des grands chantiers, critiques grandissantes de la monotonie, faible qualité des opérations réalisées, incorporation difficile de l’électricité et de la plomberie, nécessité d’isoler par l’extérieur, complexes de planchers nervurés préfabriqués avec des faux plafonds plus épais que les dalles coulées sur place… La liste est longue. L’entreprise Prelco réagit alors à cette crise en développant un autre type de préfabrication : la façade en béton architectonique. La préfabrication lourde est remplacée par un procédé sophistiqué «haute couture» – l’entreprise est précurseuse en Suisse et en Europe. Les panneaux sandwich sont composés d’un voile intérieur porteur d’environ 18 cm, d’une isolation de 18 à 24 cm (souvent en polystyrène expansé) et d’un panneau de parement de 8 cm environ. Prelco se spécialise dans la finition du parement de façade, en proposant aux architectes toutes sortes de textures (lisses, sablées, désactivées, polies, bouchardées) et de couleurs teintées dans la masse. Le succès est immédiat. Les architectes qui ne veulent pas renoncer au béton apparent avec l’apparition de l’isolation périphérique y trouvent une solution pour faire perdurer la minéralité en façade – que les architectes genevois aiment associer à l’identité de leur ville. Grâce à de nouveaux systèmes de liaison en inox, les panneaux intérieurs et extérieurs sont fixés entre eux, absorbant la dilatation provoquée par les chocs thermiques auxquels sont exposés les panneaux de parements. Ces panneaux ouvrent une nouvelle ère à la préfabrication, en prenant le contrepied de la monotonie et en proposant un système personnalisable, porteur, isolant, techniquement maîtrisé et au montage ultra-rapide.

Questionner le béton préfabriqué en façade

Cinquante ans plus tard, au regard des enjeux liés à la décarbonation de l’industrie du bâtiment, il semble légitime de questionner l’utilisation systématique du béton en façade. Certes, la recherche de béton «bas-carbone» va bon train, mais elle n’est pas une fin en soi. Même s’il ne compte «que» pour un quart des émissions de la construction d’un bâtiment (par rapport à la structure), le béton en façade, soumis aux intempéries, nécessite une classe d’exposition élevée. Il est ainsi chargé en ciment, et donc en carbone (ce qui n’empêchera pas les fers de corroder). Les isolants employés sont encore souvent très carbonés. Le système porteur étant intégré au panneau intérieur, il sera difficile d’intervenir ultérieurement sur la façade et, en fin de vie, le processus pour produire du béton à partir d’agrégats recyclés reste tout autant énergivore qu’avec des agrégats neufs7.

Ces dernières années, le principe du panneau préfabriqué en façade s’est d’ailleurs poursuivi, mais avec d’autres matériaux, en bois et en matériaux biosourcés, afin de réduire l’impact carbone. On connaît à Genève l’immeuble Soubeyran de la coopérative Équilibre: sa façade est composée de panneaux préfabriqués en bois, remplis de paille et enduits de chaux à l’extérieur, de terre à l’intérieur. En France, les réponses à donner à la nouvelle règlementation (RE2020) conduisent à industrialiser un système similaire: l’entreprise Wall-up, par exemple, développe des panneaux préfabriqués en ossature bois et béton de chanvre enduits à la chaux qui se mettent en œuvre comme une façade rideau. Ces solutions sont évidemment à l’antithèse du panneau préfabriqué en béton, porteur et minéral: pour les adopter, il faut nécessairement questionner une tradition bien ancrée, une problématique culturelle donc, et structurelle. Mais elles indiquent des pistes nécessaires vers de possibles hybridations des matériaux.

Pour un usage raisonné du béton par la préfabrication

Aussi nous revenons à la réflexion: pourquoi ne pas concentrer les atouts de la préfabrication béton pour agir d’abord sur les structures (responsables pour plus de 50 % des émissions de gaz à effet de serre embarquées d’un bâtiment)? C’est la solution préconisée dans le 3e scénario du rapport évoqué plus haut. Aujourd’hui, dans un bâtiment en béton armé, c’est la multiplication des dalles pleines et des murs de refend qui alourdit le plus l’impact carbone. L’épaisseur des dalles pleines et la quantité des fers n’a cessé d’augmenter depuis un demi-siècle sans que les propriétés du béton ne changent pour autant. La dalle pleine demeure le système de plancher le plus fréquent en Suisse pour les immeubles d’habitation et de bureaux8, bien qu’il ne permette aucune évolutivité des gaines techniques le traversant, et donc encore moins la réversibilité des usages. Nous devrions dès aujourd’hui réduire l’usage intempestif du béton. Il devrait servir en premier lieu là où il peut le mieux déployer ses capacités structurelles, avec comme exigences préalables: une économie de matière avec un minimum de ciment, une structure permettant l’évolutivité des usages et un assemblage qui anticipe la déconstruction sélective.

Il existe actuellement sur le marché européen de nombreuses entreprises spécialisées dans la production d’éléments structurels en béton préfabriqués – murs, poteaux ou dalles évidées. Celles-ci permettraient d’économiser jusqu’à 50 % de matière par rapport aux dalles pleines coulées in situ. Côté recherche, les dalles HiLo, développées par le laboratoire Block Research Group à l’EPFZ (un système de plancher à coque funiculaire nervurée et doublement incurvée, dont un prototype a été testé au Nest de l’EMPA en 2021) se prêteraient également à la préfabrication9. Certains éléments préfabriqués sont mêmes conçus de manière à anticiper la déconstruction et le réemploi futur, par exemple avec des assemblages boulonnés et des scellements au mortier de chaux. En effet, les bâtiments qui mettent actuellement en œuvre des modules préfabriqués sont généralement hybrides, connectés avec des joints coulés en place qui ne facilitent ni leur démontage ni leur évolution10.

L’industrie a donc un rôle primordial à jouer pour faire évoluer les pratiques en place. De la même manière que Prelco a su rebondir au moment où la préfabrication lourde périclitait, il y a aujourd’hui un défi à relever pour rediriger la préfabrication vers la structure. Cette nouvelle préfabrication ne sera pas un retour aux grands éléments préfabriqués en béton, elle s’orientera vraisemblablement vers un squelette optimisé, réversible et constitué de ciment non surdosé. Or, comme les auteur·rices de l’étude EPFZ/EPFL le suggèrent, cette nouvelle ère ne pourra advenir que grâce à une collaboration étroite entre l’industrie et la recherche. Entre elles, les architectes peuvent jouer un rôle essentiel en se ressaisissant des questions structurelles avec la complicité des ingénieurs, qui devront optimiser ces systèmes.

Cet article a été rédigé sur la base d’entretiens et d’échanges menés avec: Célia Küpfer, Thierry Vollinger, Pierre-Alain L’Hôte, Eugen Brühwiler, Guillaume Habert, Julien Grisel et Laurent Guidetti.

Notes

1 EMCO (european ready Mix Concrete organization), chiffres pour l’année 2016

2 Laboratoire fédéral d’essai des matériaux et de recherche empa.ch

3 Favier, Aurélie; De Wolf, Catherine; Scrivener, Karen; Habert, Guillaume A sustainable future for the European Cement and Concrete Industry – Technology assessment for full decarbonization of the industry by 2050, EPFL/ETH Zurich, 2018. Voir aussi; «Diviser par deux l’impact environnemental du béton», entretien avec Guillaume Habert, TRACÉS 11/2020

4 Le clinker Portland est le constituant principal hydraulique des ciments courants, il est obtenu par calcination (1450° C) d’un mélange de matières premières, composé d’environ 80 % de calcaire et 20 % d’argile (farine crue ou pâte) contenant des éléments couramment exprimés en oxydes CaO, SiO2, Al2O3, Fe2O3 et de petites quantités d’autres matières. Source: infociment.fr

5 Bruno Marchand, L’art de la préfabrication, Prelco 1972-2022, portfolio de Leo Fabrizio, Gollion, Infolio, 2022

6 Jacques Bovet, «La préfabrication lourde à Genève», Bulletin technique de la Suisse Romande, n° 89, 1963

7 S. Marinković, V. Radonjani, M. Malešev, I. Ignjatović, Comparative environmental assessment of natural and recycled aggregate concretes, 2010

8 Célia Küpfer, Corentin Fivet, Déconstruction sélective – Construction réversible : recueil pour diminuer les déchets et favoriser le réemploi dans la construction, Berne: Office fédéral de l’environnement, 2021

9 F. Ranaudo, T. Van Mele, Ph. Block, «A low-carbon, funicular concrete floor system: design and engineering of the HiLo floor», Proceedings of IABSE Congress, Ghent, 2021

10 Célia Küpfer, Corentin Fivet, op. cit.

Retrouvez tous les articles de la rubrique "Laisse Béton" ici