Swiss Tech Convention Center

Grâce à sa grande modularité, le nouveau centre de congrès de l’EPFL ne tardera pas à répondre aux attentes de la haute école lausannoise. Sa construction aura aussi été l’occasion pour les ingénieurs d’utiliser de nombreuses facettes de leur profession: aperçu de quelques-uns des défis relevés.

Devenues un outil incontournable de la promotion architecturale, les images de synthèse publiées avant la construction du centre de congrès et des logements pour étudiants donnaient une vision particulière de la volumétrie des bâtiments et des distances qui les séparent (lire l'article extension nord de l'EPFL: mise en scène urbaine). Si la concrétisation du volume du centre de congrès à l’intérieur de la courbe du métro a d’abord donné un sentiment d’énormité, celui-ci est aujourd’hui bien atténué par le volume tout aussi imposant des logements pour étudiants qui le côtoient de près. Ce que certains n’hésitaient pas à qualifier de monstre s’intègre finalement avec une certaine réussite au site, et parviendra probablement à faire oublier la zone arborisée qu’il a remplacée.

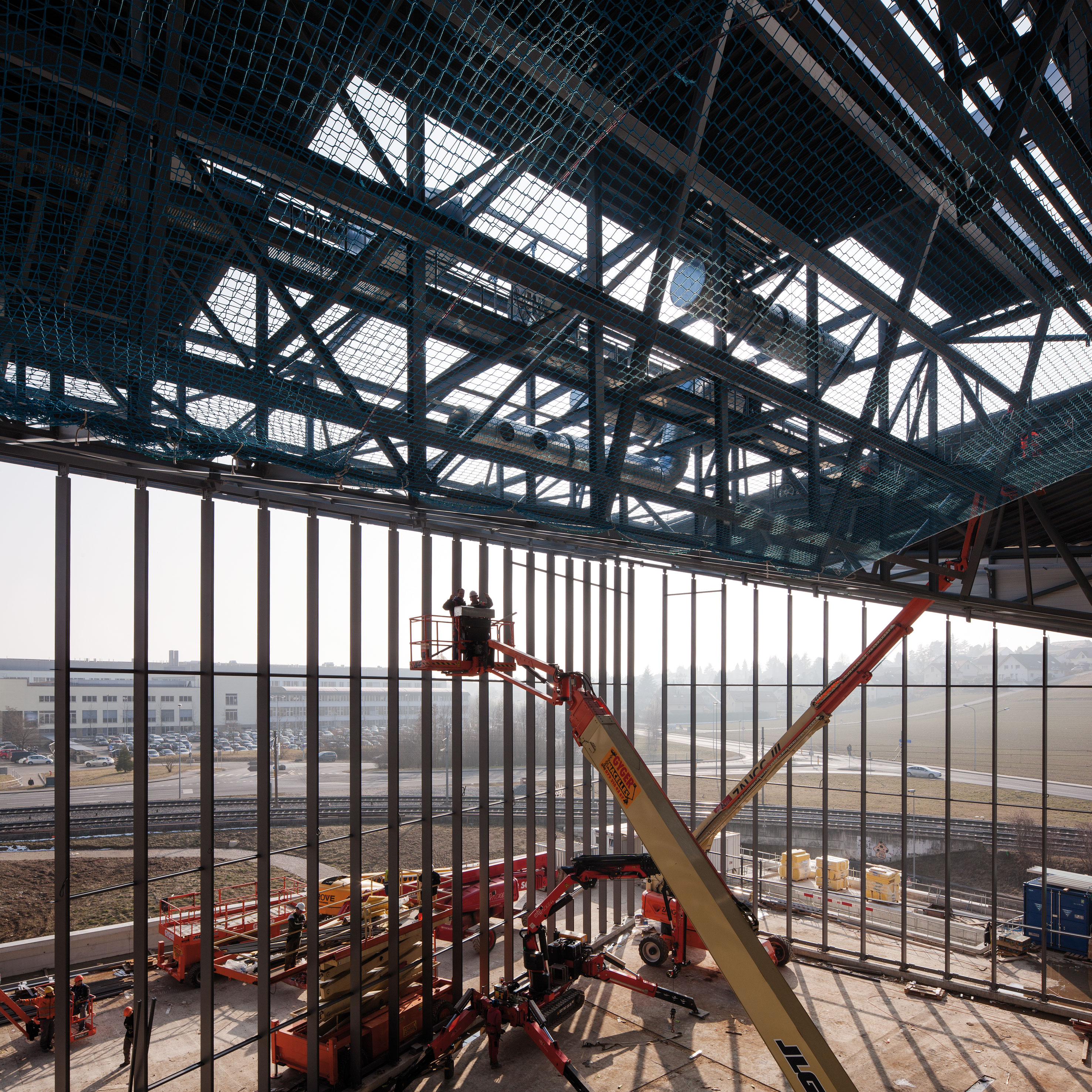

Le début de la métamorphose de notre perception du centre de congrès remonte à la visite que nous en avons faite au début du printemps, alors que le gros œuvre des bâtiments pour étudiants venait d’être achevé. Si l’extérieur du bâtiment restait imposant, les visions de l’intérieur en direction du sud, depuis ses différents niveaux, nous sont en revanche apparues bien plus convaincantes. En effet, selon notre position au sous-sol, au niveau d’accès ou au sommet des escaliers roulants, l’horizon méridional est diversement limité par les bâtiments existants de l’EPFL, proposant une répartition très variable entre l’espace bâti existant du campus et son arrière-plan. Bloqué par une sorte de mur depuis les sous-sols au-dessusduquel n’apparaît qu’une fine bande de ciel, le regard passe progressivement au-dessus du campus lorsqu’on monte dans le bâtiment, pour finalement voir les Alpes situées au-delà du lac. Un processus étonnant qui doit beaucoup au choix de privilégier une façade sud presque entièrement vitrée, ce qui ne devrait pas manquer de charmer les futurs utilisateurs du centre (photo).

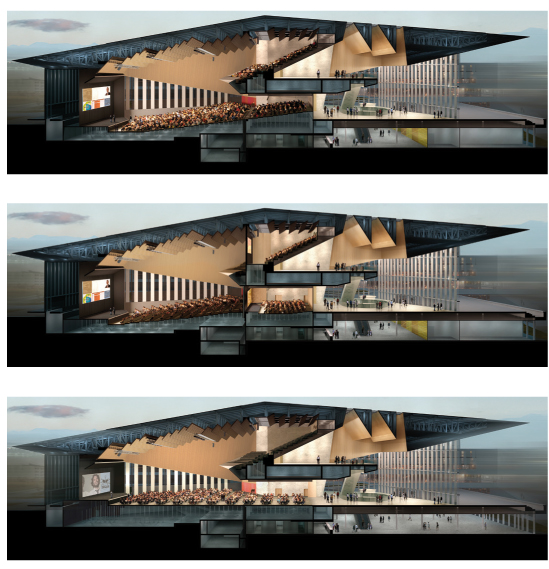

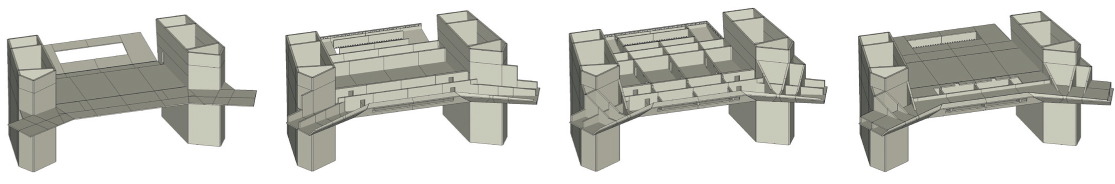

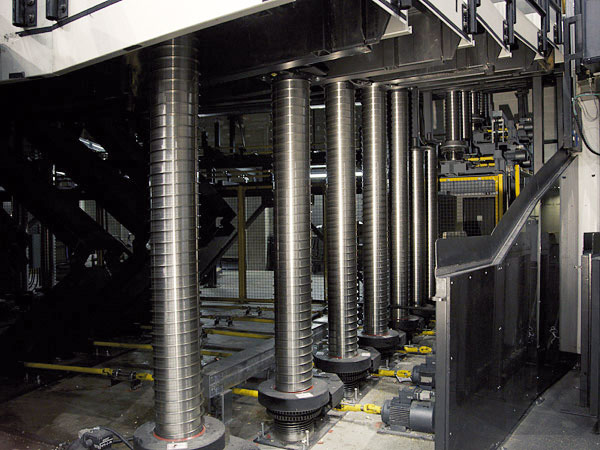

Cette visite fut aussi l’occasion de prendre conscience des possibilités immenses que ce nouveau bâtiment va apporter à l’EPFL. Vantées lors de l’attribution du mandat, sa taille et sa modularité s’annoncent très prometteuses. Les sous-sols, avantageusement rythmés par des colonnes élancées et généreusement espacées, offriront la possibilité de définir des espaces de réunion de grandeur variable, pouvant recevoir un total de 1400 personnes qui seront réparties dans des salles de 50 à 1000 personnes selon la configuration retenue. Même principe pour l’auditoire principal qui accueillera 3000 personnes au maximum, mais pourra aussi être divisé en trois entités restreintes pour respectivement 1757, 458 et 357 personnes (image). Grâce à un dispositif particulièrement astucieux permettant de régler la hauteur des sols (photo 1 et photo 2) (lire encadré "un système particulièrement ingénieux),cet espace pourra aussi se transformer en une vaste salle de banquet où 1200 convives pourront se restaurer.

Une gigantesque structure triangulée

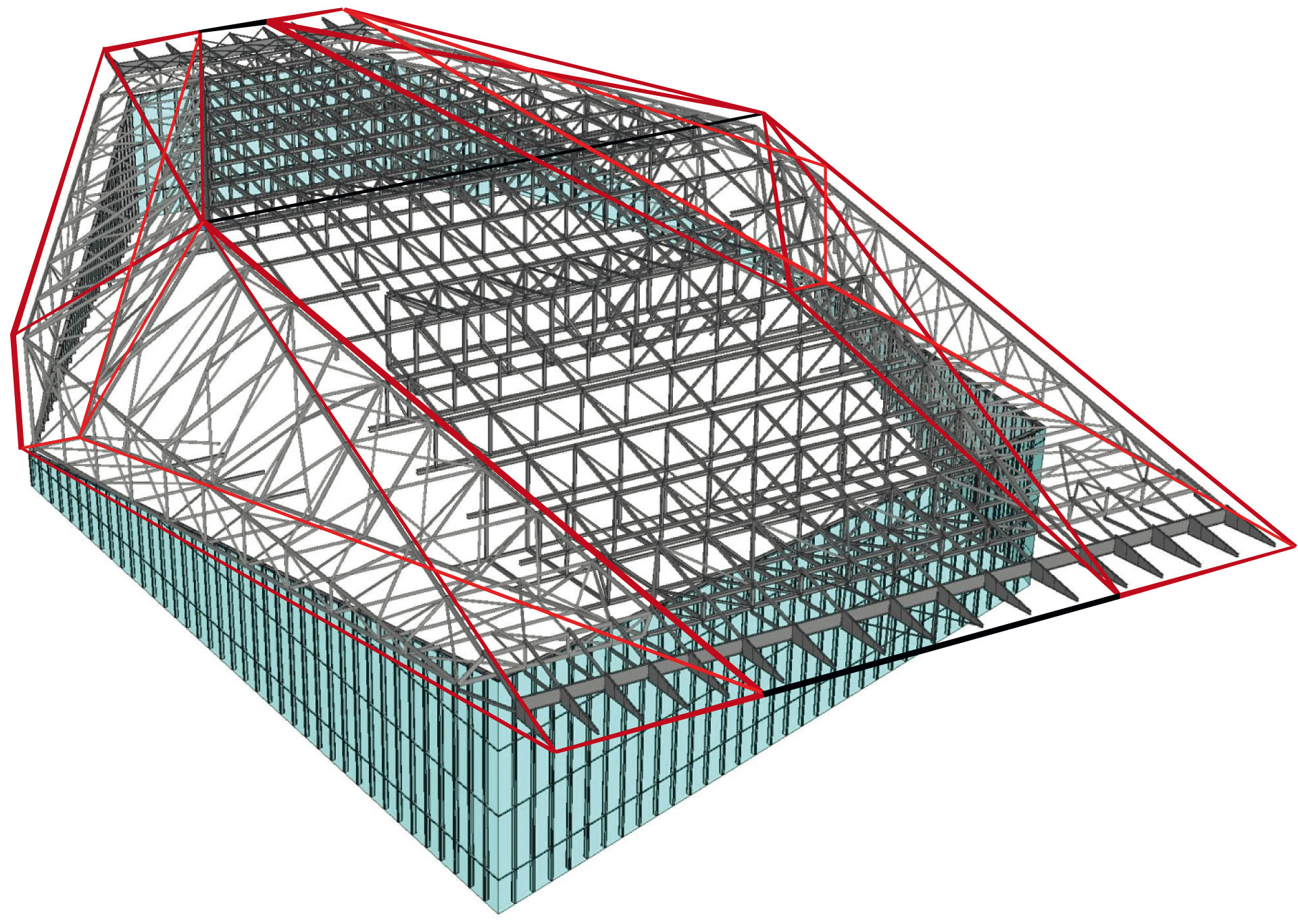

A l’origine de ces quelques impressions subjectives1, la visite effectuée au début du printemps avait d’abord pour objectif de découvrir, en compagnie de deux des ingénieurs responsables, les principaux défis structuraux que leur équipe avait eu à relever. De ce point de vue, la structure métallique qui soutient la toiture du centre de congrès constitue un de ses éléments les plus impressionnants. D’une largeur de 67 mètres sur une longueur de 116 mètres, elle présente un porte-à-faux de quelque 40 mètres vers le sud, au-dessus du foyer.

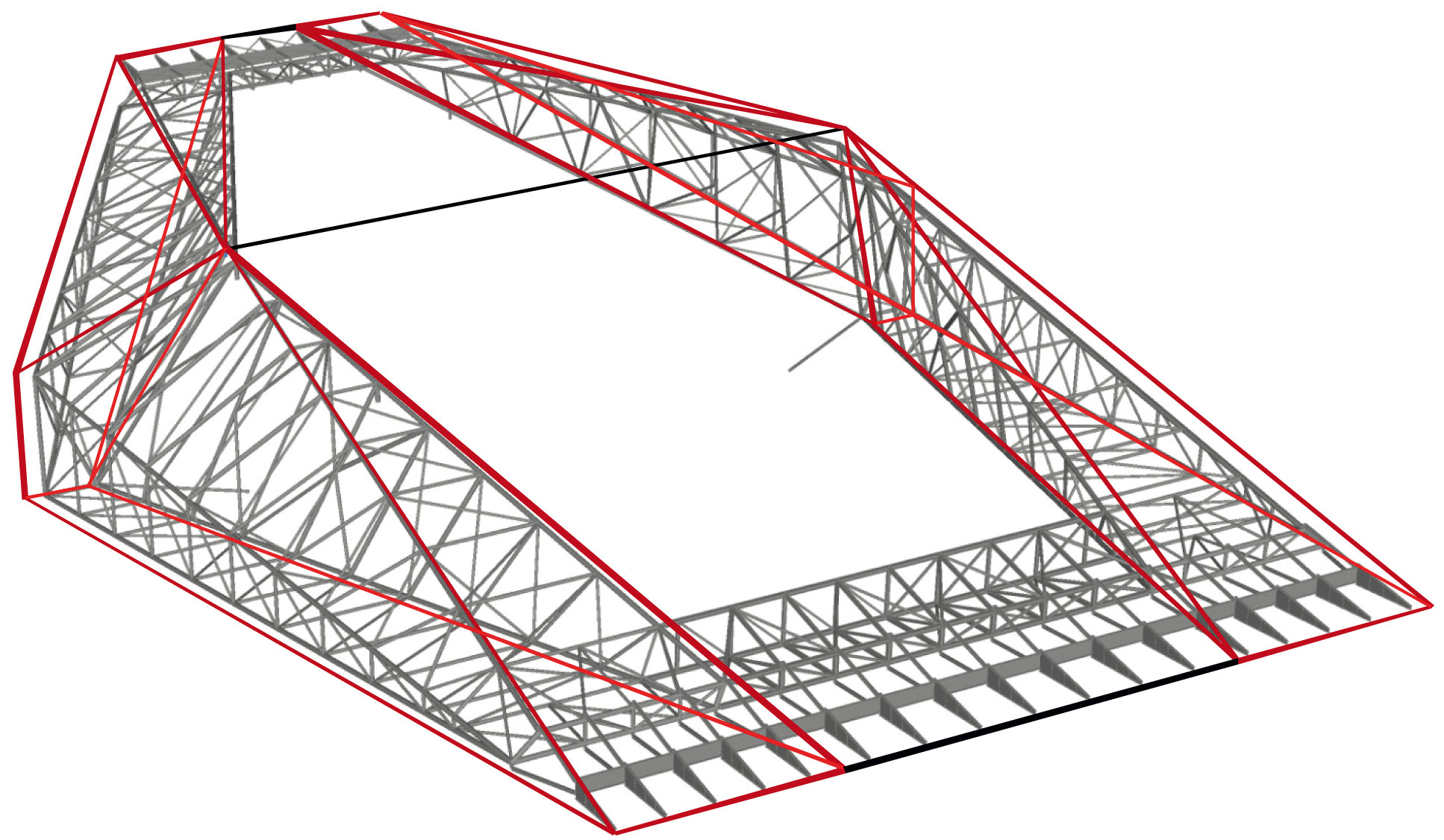

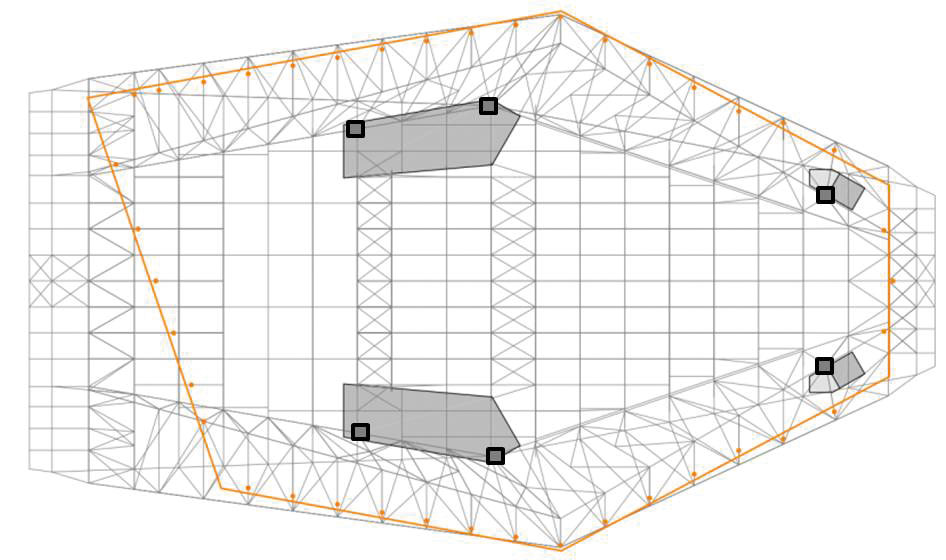

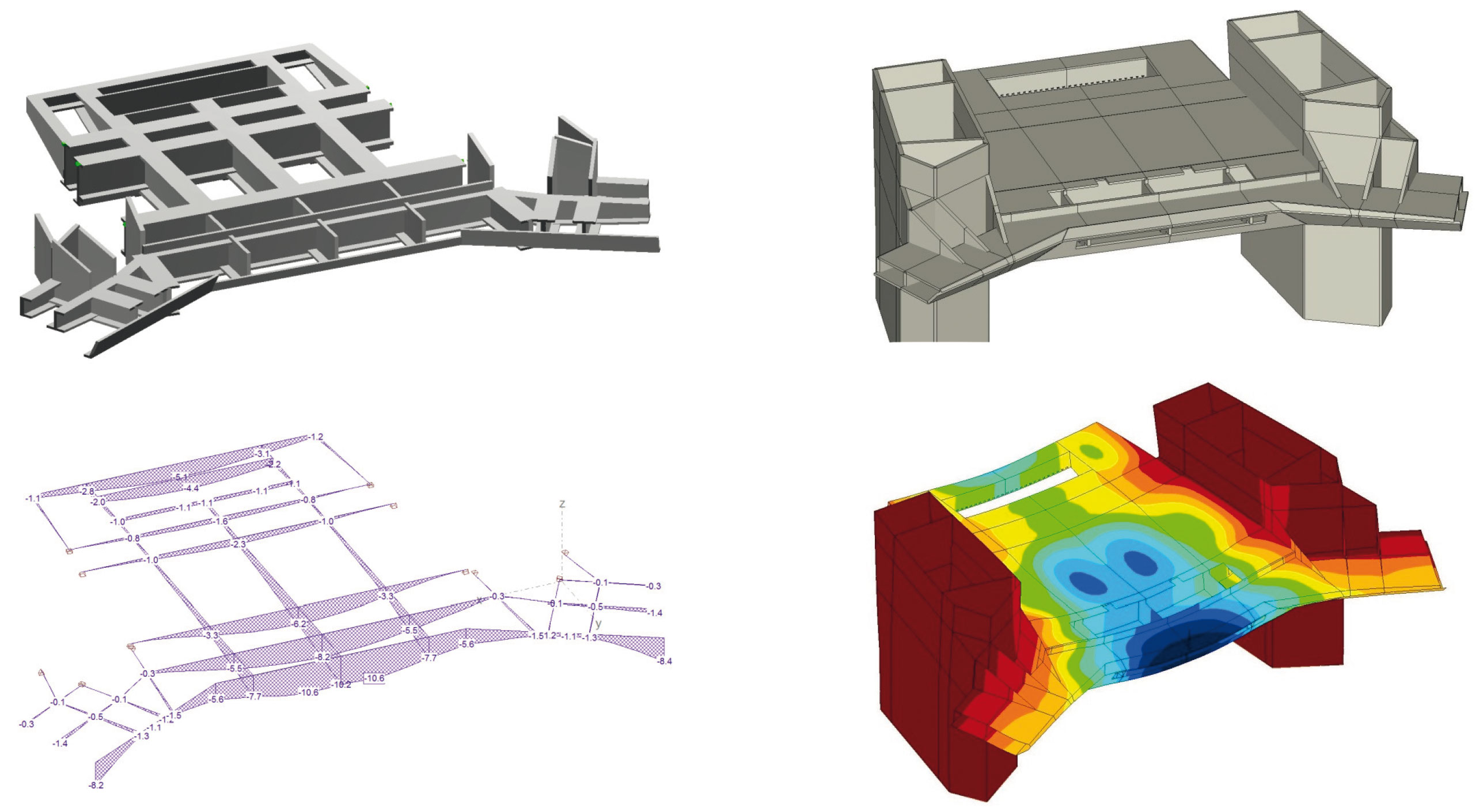

Pour cette impressionnante structure métallique, le travail de conception des ingénieurs a commencé très tôt, en collaboration avec les architectes, sur la base d’un croquis (image) qui fixait les principaux volumes du bâtiment, notamment celui de la toiture. Ces réflexions, destinées à trouver une bonne cohérence entre exigences architecturales et structurales, ont duré plus de six mois et ont abouti à la définition d’un système porteur principal qui se compose de deux poutres spatiales triangulées, appelées méga-poutres, situées sur les côtés ouest et est de la toiture. Ces poutres, composées de sections tubulaires, reposent sur des noyaux en béton situés au nord (un appui) et au centre du bâtiment (deux appuis) (image). Ces noyaux servent aussi de tours d’accès vers la partie supérieure du centre et ses équipements techniques. Les méga-poutres fonctionnent ainsi comme des structures continues sur trois appuis avec un large porte-à-faux vers le sud. Devant suivre la forme trapézoïdale de la toiture, elles ont une géométrie spatiale particulièrement complexe qui compte dix facettes pour chacune d’entre elles.

Aux extrémités nord et sud, ces deux structures principales sont reliées par deux « casquettes » qui permettent de rigidifier la structure dans le plan. De plus, des poutres à treillis traditionnelles ayant des portées allant jusqu’à 40 mètres reposent sur les méga-poutres latérales. Les façades s’appuient horizontalement contre la toiture, mais elles sont désolidarisées verticalement de cette dernière afin de lui permettre de se déformer librement (image 1 et image 2).

Déformation de la toiture

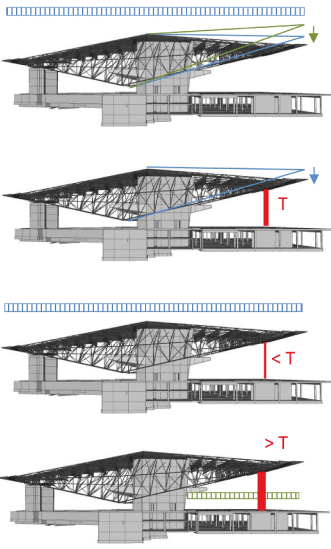

En dépit de la grande rigidité des méga-poutres latérales, les calculs statiques montrent que, entre l’abaissement sous les charges de neige (-101 mm) et le risque de soulèvement dû au vent (+105 mm), l’amplitude totale des déformations au bout du porte-à-faux sud atteint une valeur d’environ 20 cm. Afin de limiter cette dernière, il a été décidé de mettre en tension de façon permanente la toiture en abaissant le porte-à-faux à l’aide de deux câbles dissimulés à l’intérieur de deux des poteaux de façade. Ces câbles sont fixés aux méga-poutres latérales et ancrés sous la dalle en béton du niveau 2. La mise en place des câbles modifie le système statique en créant deux appuis élastiques : en cas de charge de neige, la tension dans le câble diminue, alors qu’elle augmente si la toiture est exposée à de fortes rafales de vent (image). Selon les calculs, la mise en tension permet de réduire de moitié les déplacements attendus. La mesure permanente de la tension dans les câbles à l’état de service devrait confirmer ces calculs.

La toiture ne devant pas induire de charges verticales dans les façades, un dispositif d’appui spécial a été mis au point (photo). Une quarantaine de ces dispositifs, qui permettent un mouvement vertical libre à l’aide d’un piston tout en garantissant la transmission des efforts horizontaux, ont été installés au point de contact entre la toiture et les façades.

Assemblage et montage

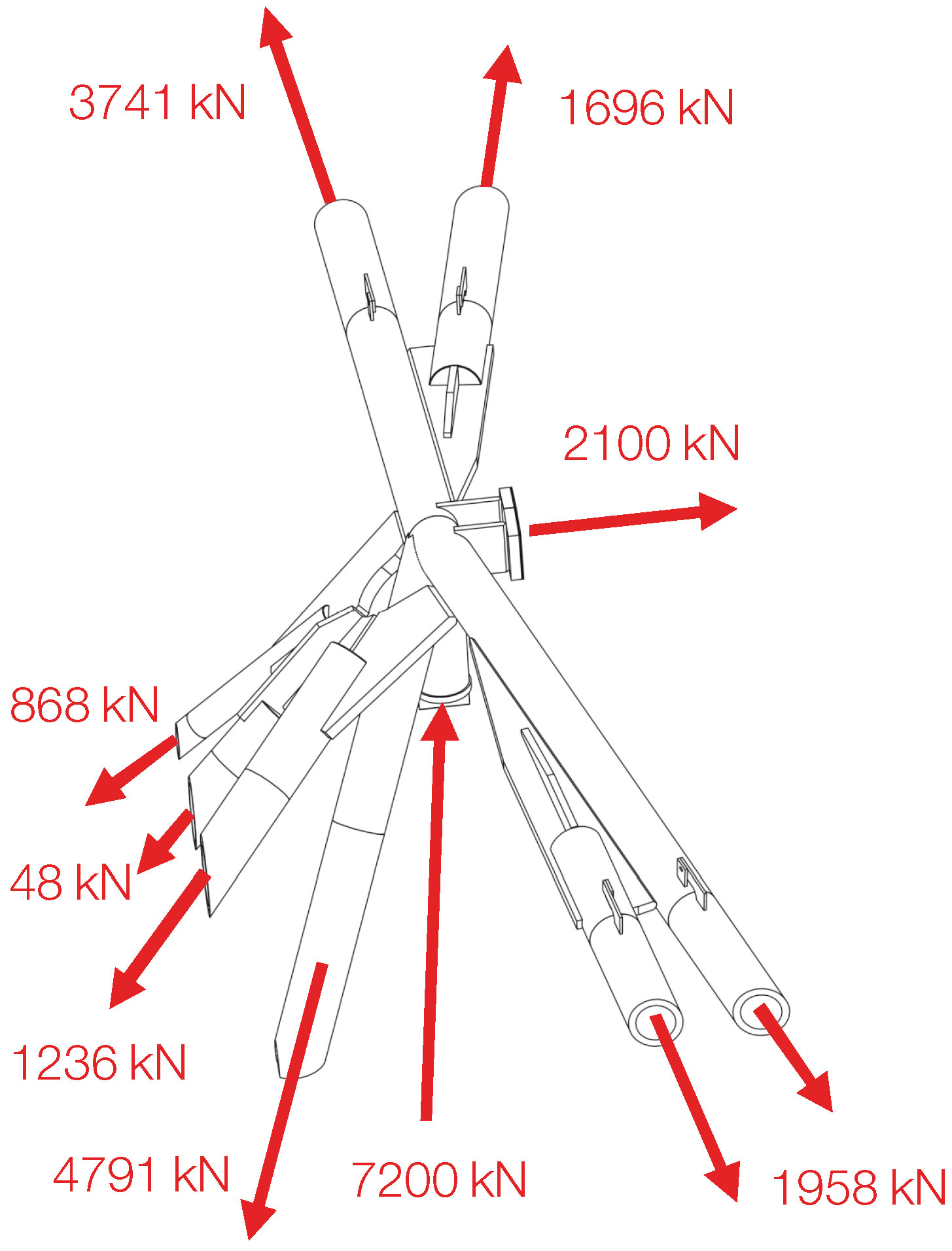

La géométrie des méga-poutres a exigé de concevoir une structure spatiale complexe. Afin de faciliter la réalisation d’assemblages ayant une géométrie souvent compliquée, il a été décidé d’utiliser des profils creux à section tubulaire pour les méga-poutres. Cela n’a pas empêché la conception particulièrement délicate de certains joints. A titre d’exemple, le nœud faîtier situé sur le noyau central en béton réunit pas moins de 10 barres avec des efforts pouvant atteindre 7200 KN. A l’exception du point de support, toutes les barres y sont en tension (image et photo).

La conception de ce nœud a été effectuée en étroite collaboration entre l’ingénieur, l’entreprise et un expert en construction tubulaire. La solution qui en a découlé prend en considération la géométrie et le niveau de charge de chaque barre. La priorité structurale est donnée aux barres les plus chargées, soit deux des membrures supérieures, une diagonale et la barre comprimée d’appui sur le béton. Elles sont coupées à l’aide d’une commande numérique pour s’accorder parfaitement les unes aux autres et raboutées en pleine pénétration. Les autres barres, moins sollicitées, viennent se raccorder au moyen de goussets de 80 mm d’épaisseur.

Compte tenu des dimensions hors norme des méga-poutres, les éléments qui les composent ont pour la plupart été livrés individuellement pour être assemblés par soudage in situ. Certains ont néanmoins pu être soudés en atelier puis livrés sur le site pour être mis en place d’un seul tenant, tout en respectant les limites imposées par les conditions de transport, soit une longueur maximale de 34 mètres pour 5.5 mètres de largeur.

La mise en place de la toiture a bien sûr nécessité un important système d’échafaudage, des supports provisoires ainsi que des moyens de levage conséquents. Après un contrôle soigneux des soudures, les supports provisoires ont été démontés selon une procédure mise au point avec le constructeur métallique de façon à éviter toute surcharge de la structure définitive.

Un caisson de pont

Contrairement à ce que peuvent laisser supposer son apparence extérieure et la structure de sa toiture, le centre de congrès n’est pas exclusivement un objet métallique. Il fait aussi la part belle à l’un des matériaux de prédilection des constructeurs modernes, le béton. En plus d’être le constituant des quelques 300 pieux sur lesquels repose le nouveau bâtiment, l’essentiel de ses structures intérieures est en béton. La dalle de plateforme (située au-dessus des salles de sous-commission, au sud des noyaux centraux) est une dalle à sommiers précontraints d’une portée de 14.4 mètres, orientés d’est en ouest. Ces portées importantes sont nécessaires pour garantir la flexibilité indispensable à la mise en place des parois amovibles. La précontrainte permet de contrôler les déformations de la dalle, en particulier aux endroits où elle sert d’appui à la façade, élément fragile.

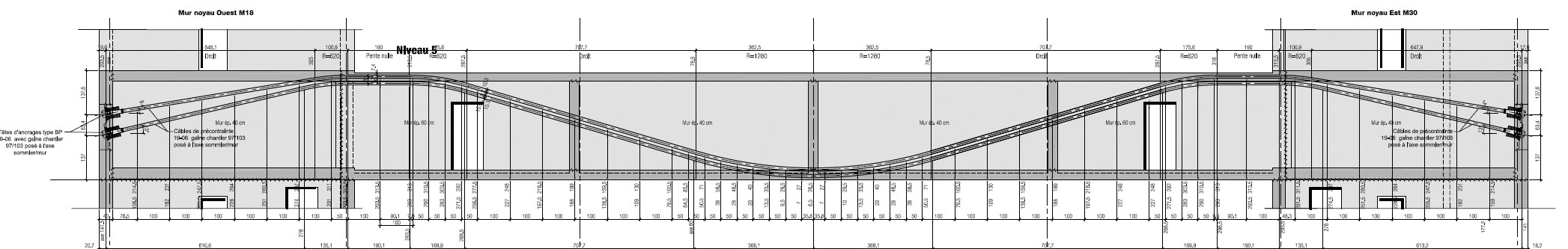

Le concept structural du balcon qui relie les deux noyaux centraux (photo) est par contre moins classique et présente certaines similitudes avec celui d’un pont. Passerelle d’une portée d’environ 28 mètres qui dissimule de nombreux locaux techniques et à laquelle on accède par un escalier roulant, cette structure horizontale en béton armé et précontraint fonctionne comme le caisson d’un pont constitué de deux dalles reliées par des murs-voiles, qui servent aussi de séparation pour le cloisonnement des espaces (image). Le balcon est en outre utilisé comme point d’appui pour la partie basse du gradin supérieur, la partie haute étant suspendue à la charpente métallique au droit de la régie principale. Le parallélisme avec le caisson se retrouve en partie aussi dans le fait que certains voiles longitudinaux et transversaux sont précontraints et encastrés dans les noyaux. A noter enfin que la définition du tracé des câbles de précontrainte devait tenir compte de nombreuses contraintes géométriques liées aux ouvertures dans les murs (image).

Claudio Pirazzi, Lionel Bussard, Marco Bosso et Gabriele Guscetti sont ingénieurs civils chez Ingeni SA.

Michel Thomann est ingénieur civil chez Zwahlen & Mayr SA.

Note

1. Ces impressions ne reflètent pas l’opinion de l’ensemble des auteurs, mais uniquement celui de Jacques Perret. Le reste de l’article a été écrit conjointement.

Quelques chiffres

Volume : ~ 166 000 m3

Surface intérieure couverte : ~ 4750 m2

Dimensions ouvrage : ~100 x 116 m

Pieux diamètre 60 à 100 cm : ~ 300 pces (Rmax = 9MN)

Béton : ~ 12 000 m3 >> 750 camions 40 to (cube d'arête ~ 23 m)

Acier d’armature : ~ 1400 to

Précontrainte : ~ 1300 m de câble

Charpente métallique : ~ 850 to (~ 1/10 Tour Eiffel)

Façade métallique : ~150 to

Porte-à-faux : ~ 40 m

Un système particulièrement ingénieux

La modularité exigée du centre de congrès a notamment été rendue possible par l’utilisation d’un système particulièrement ingénieux pour le déplacement vertical des gradins (www.galainfo.com).

En effet, pour passer de sa configuration maximale (salle unique pouvant accueillir 3000 personnes) à ses diverses variantes de divisions (image), le niveau des gradins du centre des congrès doit pouvoir être adapté verticalement sur une hauteur pouvant atteindre jusqu’à six mètres à l’aide de «poteaux». Afin d’éviter d’avoir à recourir à des barres d’une telle longueur, le nouveau bâtiment utilise un système qui consiste à créer lesdits poteaux en enroulant en spirale un ruban de tôle métallique qui peut être rangé dans un disque de faible hauteur. Un dispositif qui permet ainsi d’économiser un précieux espace tout en offrant un maximum de flexibilité.