Structure hybride

La toiture unificatrice d’ArtLab crée un contraste entre construction traditionnelle en ardoise et image contemporaine avec sa longueur presque dramatique et ses divers pans inclinés. Ce contraste caractérise également la structure porteuse, composée de simples cadres, mais dont la géométrie très spécifique nécessite des techniques de construction modernes et même innovantes.

Le projet développé par l’architecte japonais Kengo Kuma, lauréat d’un concours organisé en 2012, a été réalisé en entreprise totale par Marti Construction SA et la structure porteuse a été conçue par le bureau d’ingénieurs INGPHI SA.

La toiture unificatrice recouvre ainsi les pavillons mais aussi la route d’accès au parking du Rolex Learning Center et un passage piéton pour connecter l’allée de Savoie avec la route des Noyerettes. Les pavillons atteignent ainsi une longueur importante de près de 230 m comme le montre le photomontage présenté lors du concours.

Cette toiture est recouverte d’ardoise noire pour rappeler les constructions vernaculaires en pierre. Elle est étendue sur une telle longueur qu’elle atteint presque une dimension dramatique. Cette exagération crée un contraste entre tradition des toitures en pierre et esthétique contemporaine qui est encore amplifié par les divers pans inclinés de la toiture.

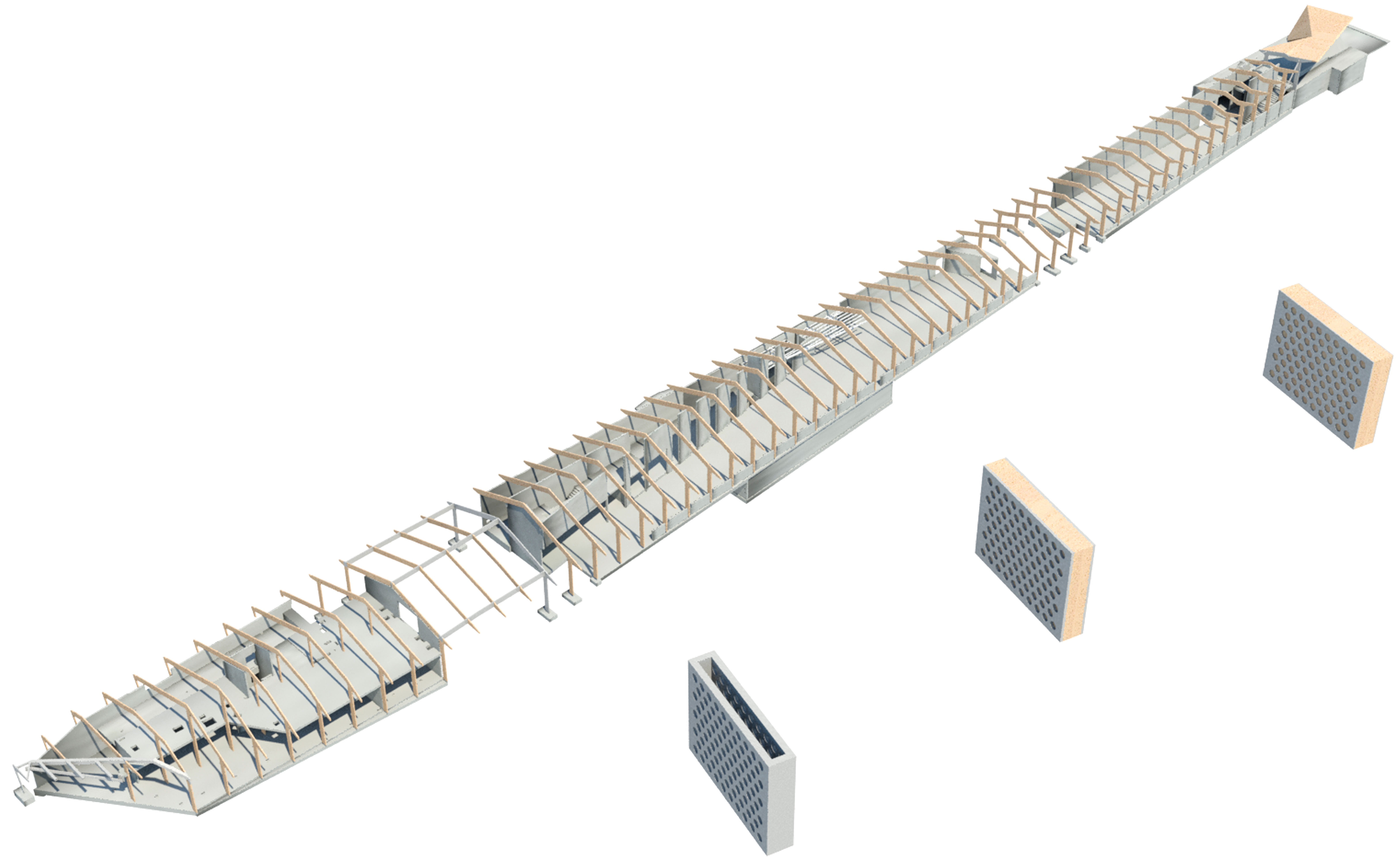

La structure porteuse est quant à elle composée de 56 cadres, espacés de 3,80 m. Ces cadres ont tous une géométrie très spécifique qui nécessite des techniques de construction modernes et innovantes. En effet, les cadres ont tous une forme différente à cause des divers pans inclinés de la toiture, mais aussi parce que la largeur des pavillons varie entre 6 et 16 m.

La superstructure repose sur une infrastructure monolithique conventionnelle. Elle est en béton armé et formée du radier, des sous-sols et des fondations.

Cadres initialement prévus en bois-aluminium

Dans le cadre du concours, la structure des cadres était proposée comme une structure mixte en bois lamellé collé (BLC) recouvert de tôles perforées en aluminium provenant de la fabrication de canettes de boisson. Cette solution est intéressante au niveau développement durable, mais elle n’a pas pu être réalisée à cause de la différence de comportement entre le bois et l’aluminium. En effet, comme résumé dans le %%gallerylink:20588:%%, le coefficient de dilatation thermique et le coefficient de Poisson sont très différents, en plus d’une grande différence de sensibilité à l’humidité de l’air.

Ce problème d’incompatibilité de comportement n’a pas été détecté dans le cadre du concours. Au début de la phase projet, ce point a été démontré par un essai de délamination normalisé selon [1]. Les échantillons ont ainsi été immergés dans l’eau puis soumis à des variations de pression, de température et d’humidité. Les essais ont montré que la différence de comportement des deux matériaux conduisait à un décollement de la tôle d’aluminium et ceci pour une liaison par collage et également pour une liaison à l’aide d’ergots métalliques. Cette incompatibilité de comportement, en plus des difficultés de fourniture des tôles en aluminium de grandes dimensions, ont contraint à l’abandon de cette proposition.

Conception des cadres comme une structure hybride

Les cadres sont les structures porteuses principales des pavillons. Ils influencent l’image de ces derniers, car ils sont partiellement visibles de l’extérieur mais aussi de l’intérieur ; ils rythment les pavillons et une vision homogène est souhaitée. L’enjeu était de concevoir des cadres de portées variant de 6 m à 16 m avec une même section. La solution primaire consistait à déterminer la section du cadre pour la plus grande portée et de l’appliquer à tous les autres cadres, donc à surdimensionner les sections. Cette solution n’a pas été retenue, car la vision de la succession des cadres était alourdie.

Pour respecter l’architecture proposée, une structure porteuse innovante a été développée. Les tôles en aluminium ont été remplacées par des tôles en acier. Les cadres sont ainsi constitués d’un cadre central en bois lamellé collé lié latéralement à deux cadres en tôle perforée en acier.

La structure proposée est ainsi une structure hybride dans le sens que son comportement est influencé par le comportement de deux structures, le cadre en bois et les cadres en tôle perforée.

L’intérêt de cette structure hybride réside dans la largeur totale de la section des cadres qui peut ainsi être maintenue constante. C’est l’épaisseur des tôles perforée qui varie suivant la portée du cadre ; plus la portée augmente, plus l’épaisseur des tôles augmente et la largeur du cadre en bois en est réduite d’autant.

Cette proposition permet ainsi d’avoir une vision homogène des cadres. De plus, les éléments de toiture et de façade situés entre les cadres sont standardisés, car ils ont tous la même dimension.

A l’extrême, les cadres des passages extérieurs sont très sollicités et nécessitent des caissons métalliques selon le même principe. Ils ont hélas été réalisés sous forme de caissons métalliques pleins, sans perforation.

Pour générer la géométrie variable des cadres, il a fallu modéliser les pavillons en 3D pour garantir une continuité des divers pans de toiture. Le modèle est illustré sur la ci-dessus avec le principe des différentes sections des cadres.

Le dimensionnement des cadres a conduit à utiliser un cadre central en bois lamellé collé (BLC) GL28k. Les cadres en tôles perforées sont en acier S 355 avec une épaisseur variant de 3 mm à 15 mm. Les trous des tôles ont un diamètre de 50 mm et sont découpés par oxycoupage. La liaison est assurée par une résine époxy appliquée sur toute la surface du bois. L’encollage a dû être effectué avec soin afin de permettre une répartition uniforme de la colle en limitant les bourrelets. La liaison est encore renforcée aux extrémités des tôles par des ergots métalliques pénétrant dans le bois.

La réalisation des angles des cadres, particulièrement sollicités, a été facilitée par l’utilisation des cadres en tôles perforées, permettant de transmettre une grande partie des efforts. Le solde des efforts est introduit par des tiges filetées forées et liées avec une résine époxy dans la partie centrale du cadre en bois.

Essais de comportement

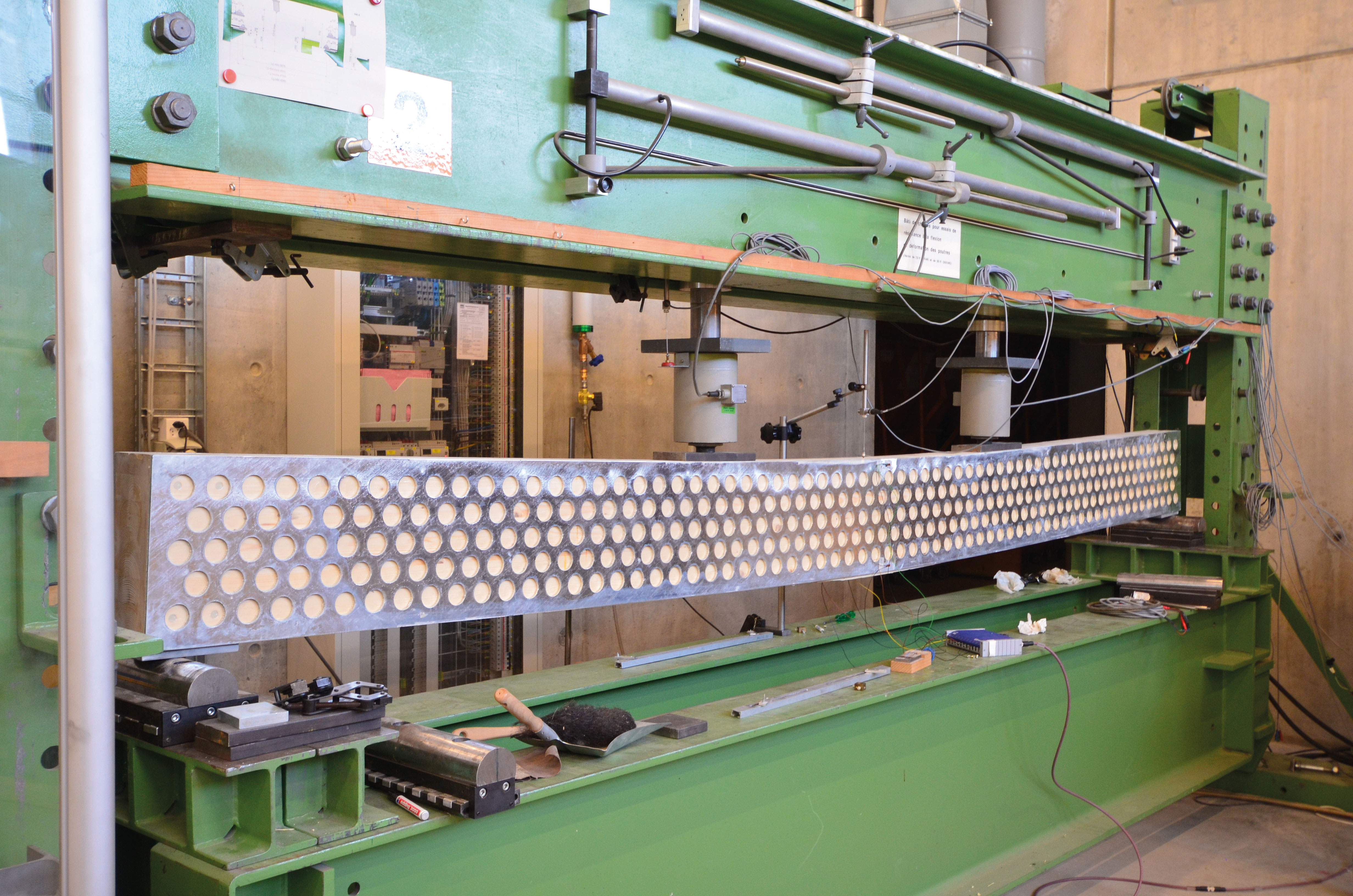

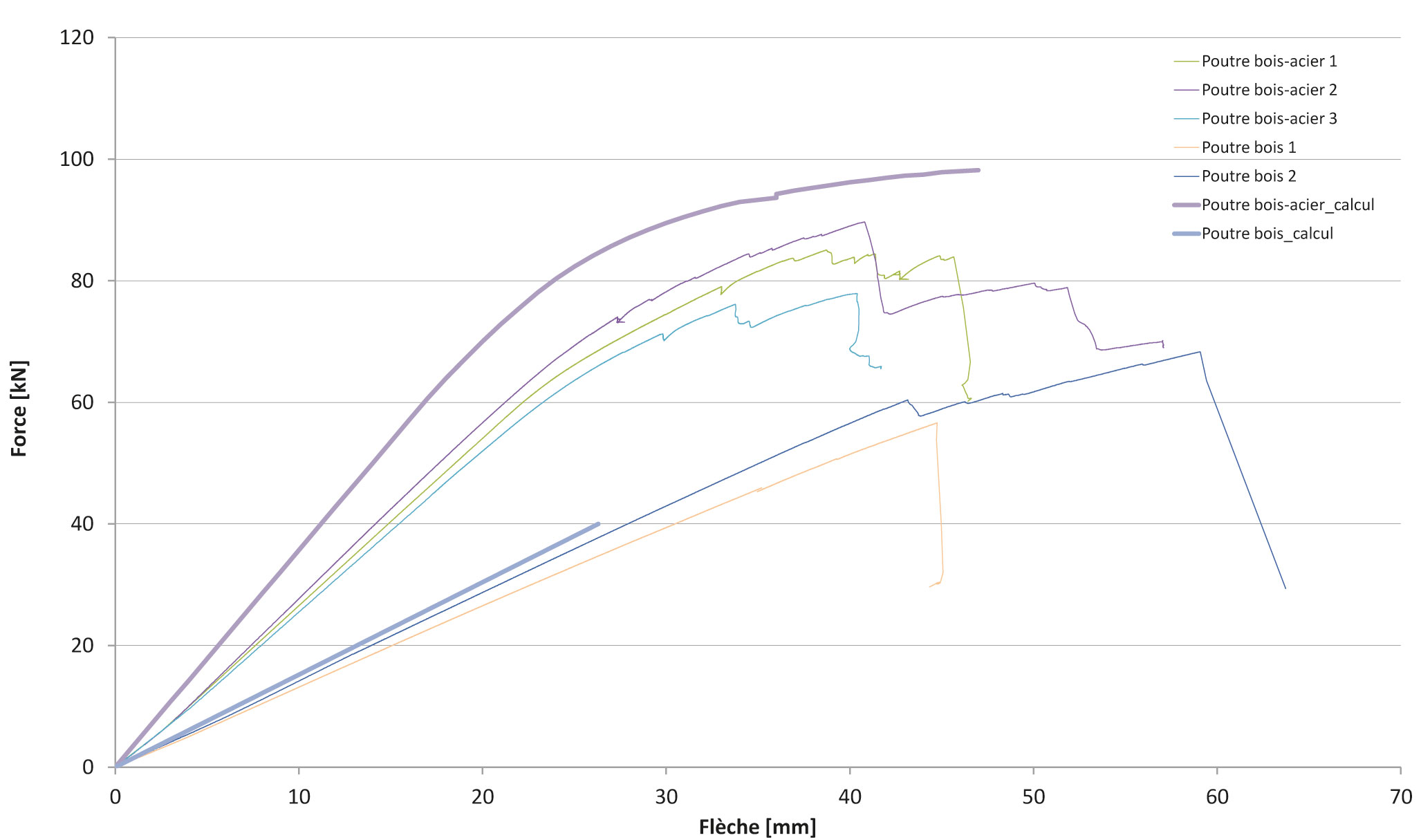

Cette structure hybride étant une innovation, elle a été testée en laboratoire. Tout d’abord, des essais de délamination ont permis d’étudier le comportement à l’interface des deux matériaux ce qui a conduit à ajouter des ergots métalliques aux extrémités. Ensuite, des essais de flexion sur des poutres de dimensions réduites, comme décrit dans [2] et illustré à la ci-dessus, ont été effectués.

Il a ainsi pu être observé que la rupture des poutres en bois est caractérisée par la rupture fragile de la fibre inférieure du bois alors que la rupture des poutres hybrides en bois et tôle perforée est nettement plus ductile. Les essais ont également permis de confirmer le comportement initialement prédit par la simulation numérique en considérant le comportement non-linéaire du bois et de l’acier.

Composition de la toiture et montage

La composition de la toiture est présentée dans la vue éclatée de la ci-dessus. Les cadres sont liés entre eux par des panneaux composés de pannes longitudinales et de panneaux OSB qui servent de contreventements. Les zones des avant-toits sont réalisées avec des pannes fixées sur les cadres et suspendent un panneau de Kerto Q recouvert d’un panneau OSB afin d’avoir un bord de toiture en pointe.

Toute la toiture est recouverte de plaques d’ardoise de 1 cm d’épaisseur ; elles reposent sur un lattage et un contre lattage en bois. Pour accentuer l’immensité de la toiture, les chéneaux sont intégrés dans l’épaisseur de la couverture.

Après la construction de l’infrastructure en béton armé, les cadres sont montés à l’aide de camions-grues. Les panneaux des parois et de toiture sont ensuite glissés entre les cadres.

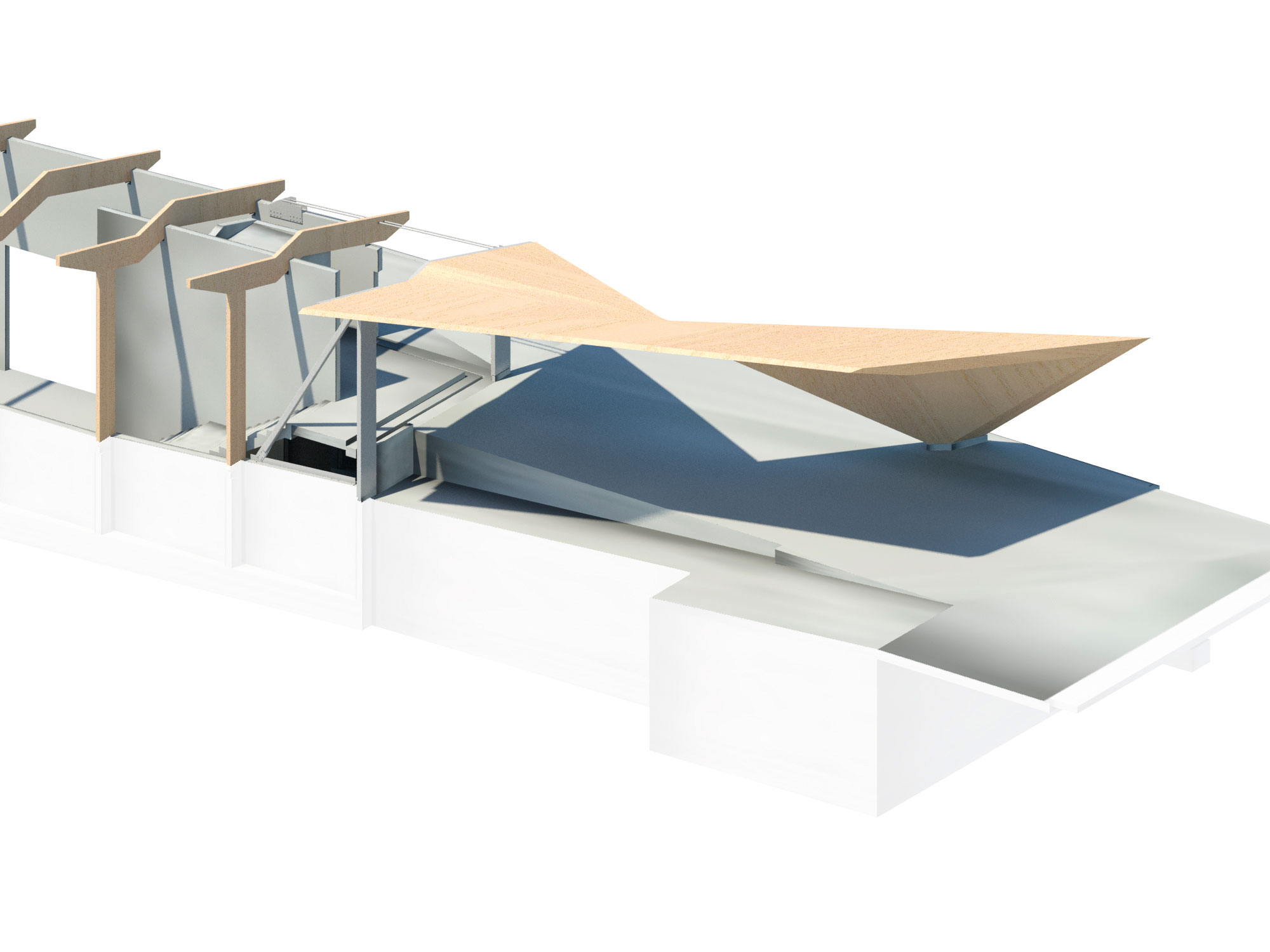

Porte-à-faux de la toiture nord

La toiture nord est particulière, car elle constitue la porte d’entrée. Elle est conçue comme un avant-toit en porte-à-faux qui est biais et asymétrique. Ce porte-à-faux est lié à la toiture des pavillons, dont il constitue le prolongement, et il n’est appuyé que sur un seul point. La liaison aux pavillons est assurée par des tirants et des profilés métalliques. Ce porte-à-faux biais et asymétrique crée des contraintes de flexion, de cisaillement et de torsion. Il a été conçu comme une structure tridimensionnelle plissée en bois massif renforcée de tiges filetées en acier scellées par une résine époxy.

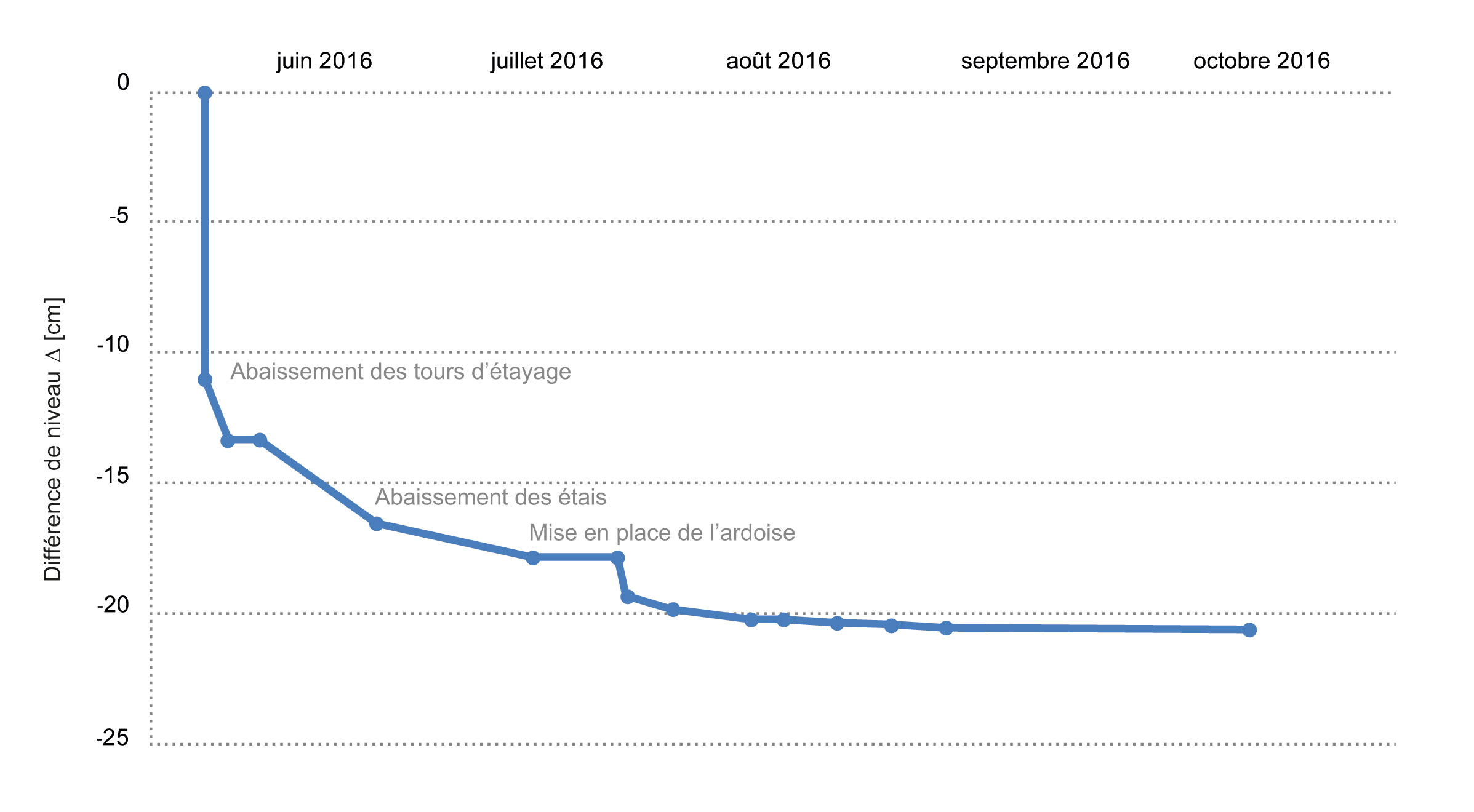

Le comportement de la toiture nord a été modélisé à l’aide d’éléments finis de coques. Le déplacement vertical de l’extrémité de la toiture nord a été mesuré durant la construction. L’évolution des déplacements est présentée à la ci-dessus. Les différentes étapes de construction peuvent être visualisées ainsi que la stabilisation de la flèche à 20 cm, correspondant aux valeurs déterminées par simulation numérique.

Références

1. NF EN 391 « Bois Lamellé collé – Essai de délamination des joints de collage », 2002.

2. EPFL-UOR, Essais de flexion sur des poutres mixtes bois-béton, heig-vd, janvier 2015.

Participants

Architecte : Kengo Kuma and Associated, Tokyo

Architecte local: CCHE Lausanne SA, Lausanne

Ingénieurs civils et structures en bois : INGPHI SA, Ingénieurs en ouvrages d’art, Lausanne

Entreprise générale: Marti Construction SA, Lausanne

Entreprise pour la charpente en bois: JPF-Ducret SA, Orges