Kraftfluss für die Musik

Elbphilharmonie Hamburg – Tragwerk

Der Entwurf der Architekten Herzog & de Meuron ist spektakulär und die Aufstockung auf dem bestehenden Kaispeicher ein Ingenieurbauwerk sondergleichen. Im wahrsten Sinn des Wortes zum Tragen gebracht haben es Schnetzer Puskas Ingenieure.

Einer gläsernen Krone gleich erhebt sich die 19-geschossige Aufstockung auf dem bestehenden Kaispeicher A im Hamburger Hafen. Sie bildet einen eigenständigen Körper auf dem siebengeschossigen Backsteinvolumen (vgl. «Fuss gefasst und abgehoben»). Nicht nur die Materialisierung gliedert Alt und Neu, auch die geschosshohe Fuge dazwischen trennt das unterschiedliche Paar optisch in Bestand und Erweiterung. Dank ihr scheint die Aufstockung über dem historischen Sockel zu schweben. Dennoch haben die beiden Körper einen engen Bezug zueinander. Ihre trapezförmigen Grundrisse stehen exakt übereinander, und hinter der Backsteinfassade ist ebenfalls alles neu. Die neue Tragkonstruktion erschliesst sich aus der bestehenden; zumindest aus dem, was davon geblieben ist – nämlich der Fundation und der teils tragenden Fassade.

Reserven waren das Potenzial

Der Kaispeicher mit einer praktisch geschlossenen Backsteinfassade bestand aus einem Stahlbetonskelett, das auf eine Nutzlast von 2 t/m2 im oberen und 3 t/m2 im unteren Bereich ausgelegt war. Das Stützenraster von 4.30 auf 5.00 m war orthogonal ausgelegt, allerdings in zwei Bereichen zueinander verdreht, sodass dazwischen eine «Naht» bestand. Die Lasten wurden über Betonrammpfähle mit entsprechendem Raster in den Baugrund geleitet. Insgesamt waren für den 1963 gebauten Kaispeicher 1111 Pfähle in den sandigen und durchnässten Boden eingerammt worden. Sie bestehen heute noch. Dazwischen befinden sich zudem Holzpfähle des 1875 gebauten Kaiserspeichers – der vorangehende Bau. Das beachtliche Pfahlvolumen verdichtete den Sand, was die Tragfähigkeit der Pfähle wiederum erhöhte. Der Tidehub schwemmte zudem die Grenzschicht der Pfahloberflächen über Jahrzehnte ein – Boden und Pfahl sind regelrecht miteinander «verwachsen». Deswegen können die Pfähle gegenwärtig sogar 40 % mehr Lasten tragen als zur Bauzeit in den 1960er-Jahren. Dies trifft allerdings nicht auf die Senkkästen entlang der Längsfassaden zu. Eine erhöhte Traglast war bei dieser Fundationsart weniger feststellbar.

Die zu Beginn der Planungsarbeiten durchgeführte Analyse des Kaispeichers zeigte, dass mit dieser Nutzlastauslegung des Tragwerks und den Traglastreserven der Pfähle ein beträchtliches Potenzial für ein aufgesetztes Bauvolumen vorhanden war. Auf dieser Grundlage wurde ein Erweiterungsbau auf dem alten Speicher erst möglich.

Getrennt und doch darauf aufbauend

Grundsätzlich besteht die Aufstockung aus einem Stahlbetonskelettbau, der sich an der Pfahlfundation bzw. am innerhalb der Backsteinfassade neu erstellten Stahlbetonskelett orientiert. Einzelne hoch belastete Tragelemente sind aus Stahl. Um die verschiedenen Nutzungen wie den Grossen und den Kleinen Saal, einen dritten Saal, das Hotel, die Wohnungen, die sich teilweise über den Grossen Saal schieben, das Parking, den Backstage- und den Konferenzbereich, die Gastronomie und die Wellnessanlage überhaupt aufnehmen zu können, wird das Stahlbetonskelett in der Aufstockung durchwegs von Unregelmässigkeiten durchbrochen. Von einem kontinuierlichen und einheitlich materialisierten Tragwerksraster blieb nicht mehr viel übrig.

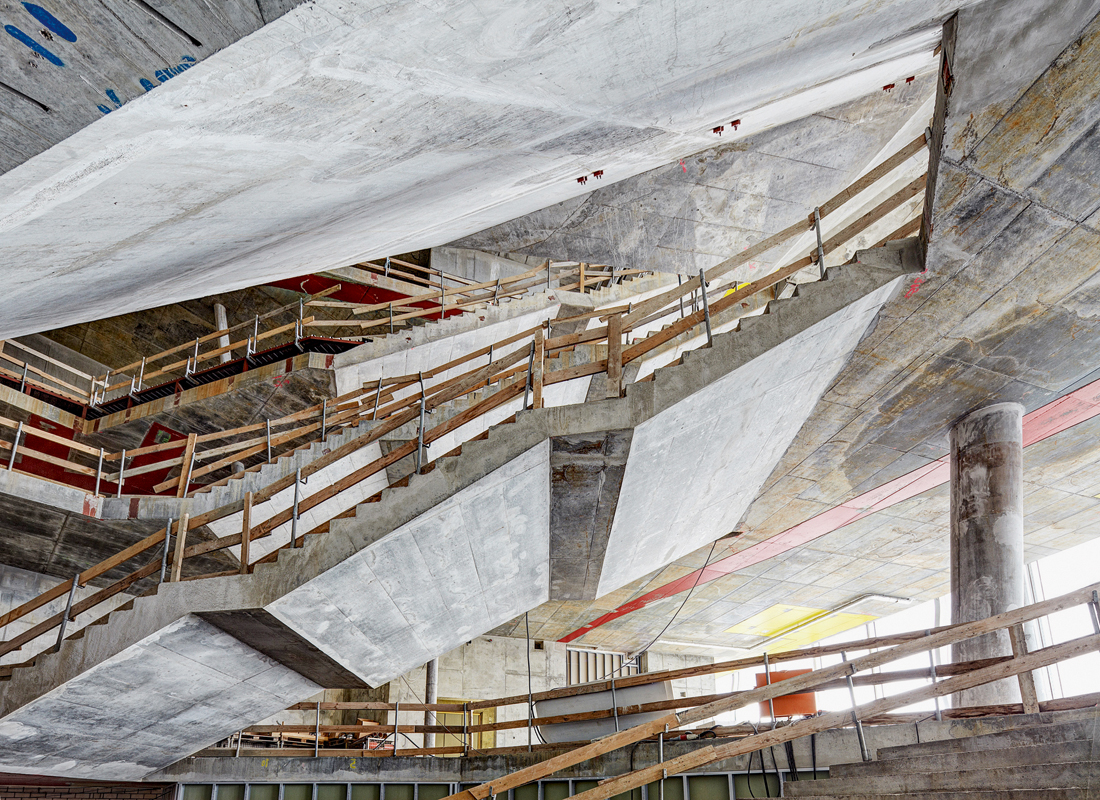

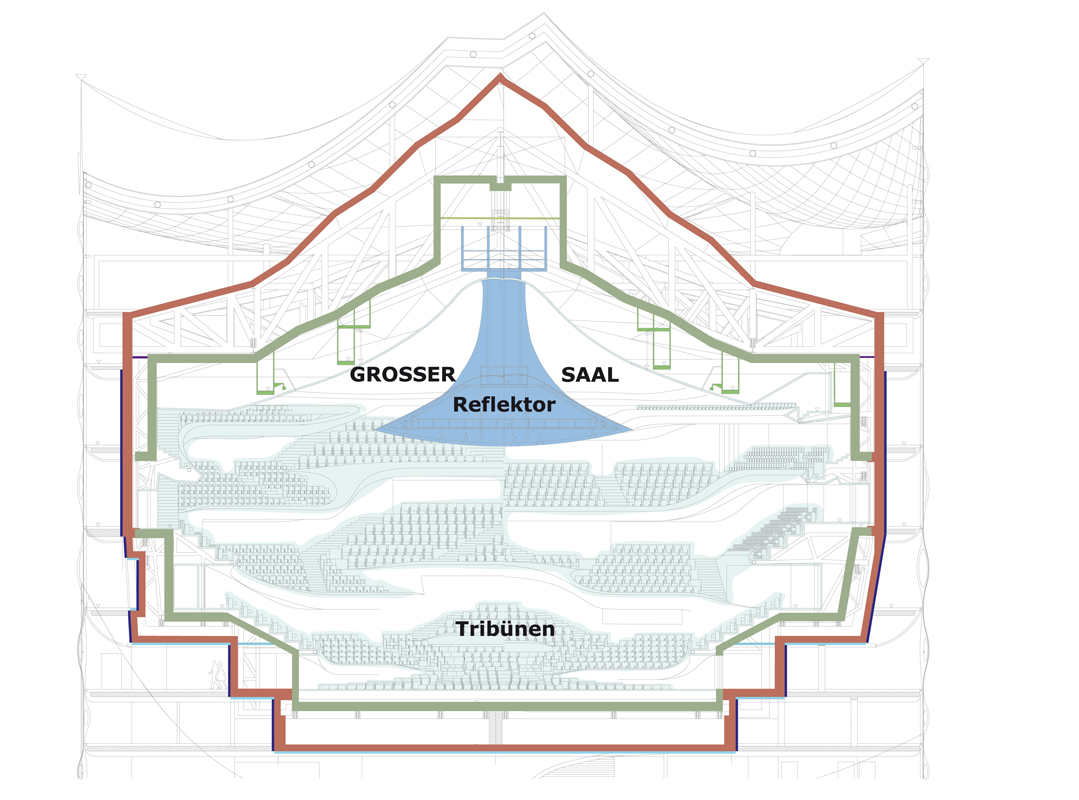

Infolge des grossen Konzertsaals beispielsweise ergeben sich inmitten des Aufbaus Spannweiten, die die Dimensionen des Rasters bei Weitem sprengen. Er erstreckt sich umgeben von den Hotelgeschossen im Osten und den Wohngeschossen im Westen vom 11. bis hinauf ins 22. Obergeschoss. Sein ovaler Grundriss weist Hauptspannweiten von 50 bzw. 55 m auf und nimmt so teilweise rund ein Drittel einer Geschossfläche auf. Die Ingenieure konzipierten den Grossen Saal daher als statisch eigenständigen Baukörper, der punktuell gestützt ist. Acht grosse Stahleinbauteile sammeln die Kräfte und geben sie an Schrägstützen ab. Diese leiten die Lasten geneigt weiter, bis sie an das Stahlbetonraster anknüpfen. Die relativ wenigen Lagerungen des in sich stabilen Saals ermöglichen es, die Erschliessung und Teile der Plaza unter dem Saal praktisch stützenfrei auszubilden und das Foyer entlang dieses Körpers kaskadenartig hochzuschrauben. Nur wenige schräge Stützen durchstossen diese terrassenartige Decken- und Treppenlandschaft.

Der Grosse Saal als Box-in-Box-System

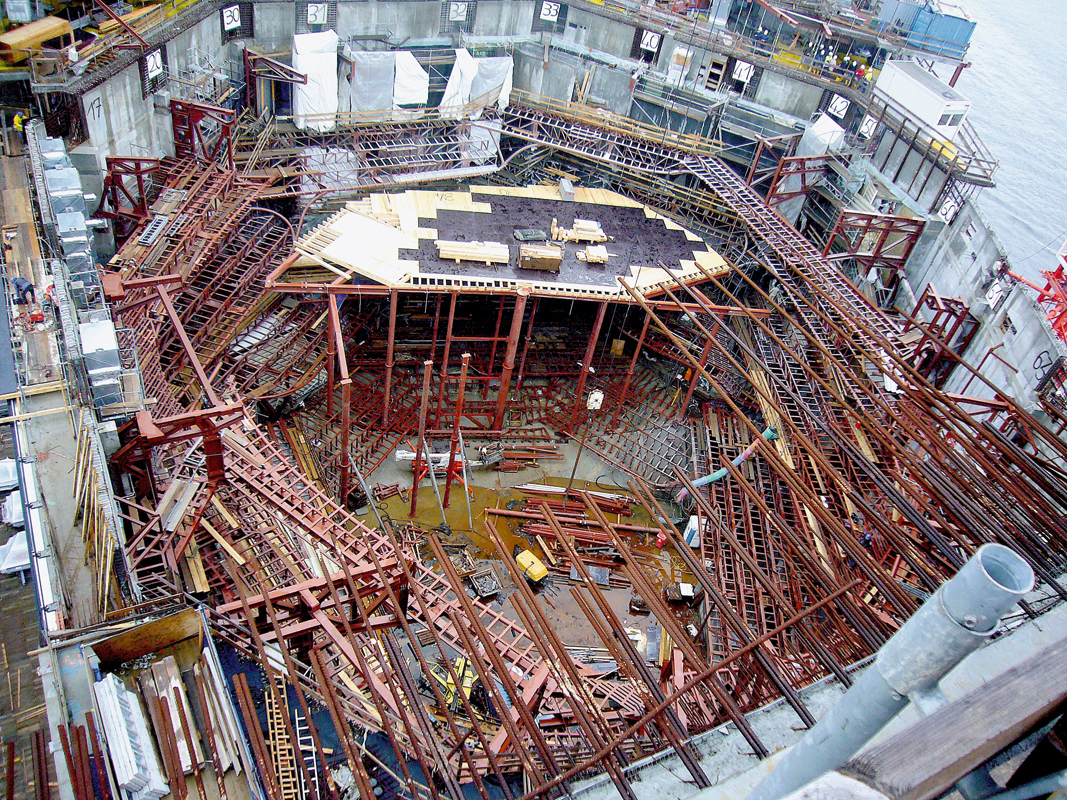

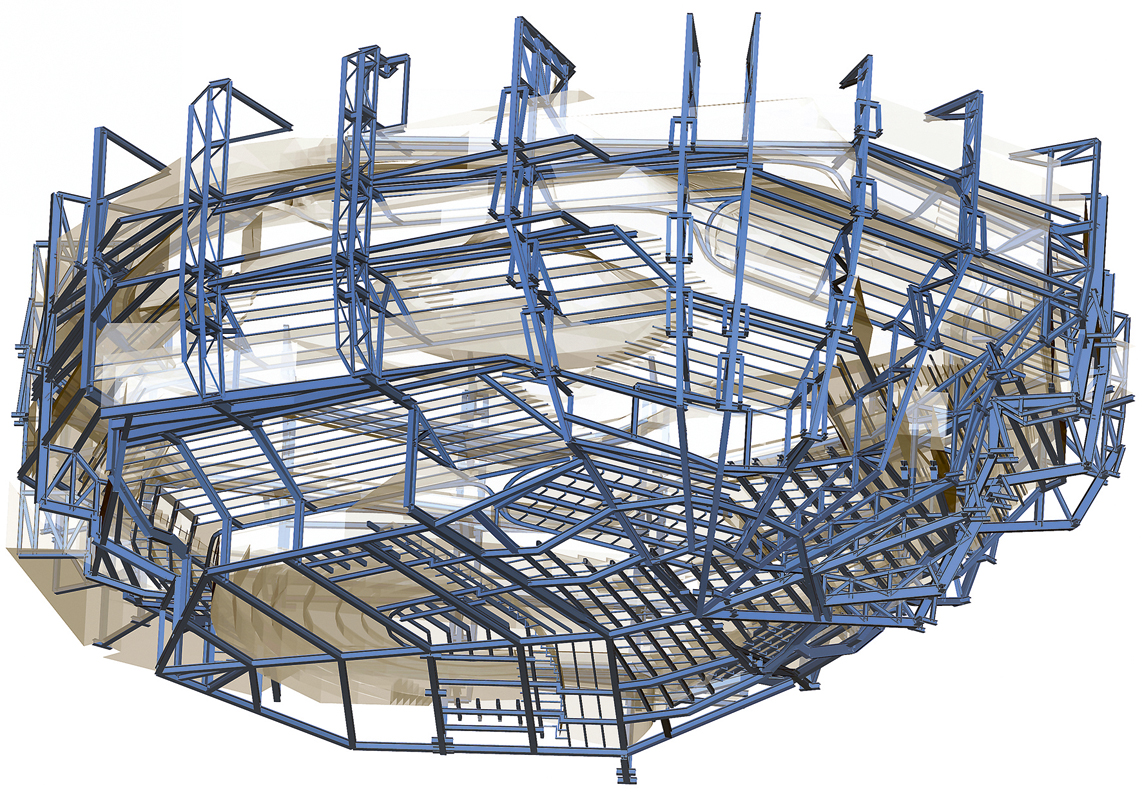

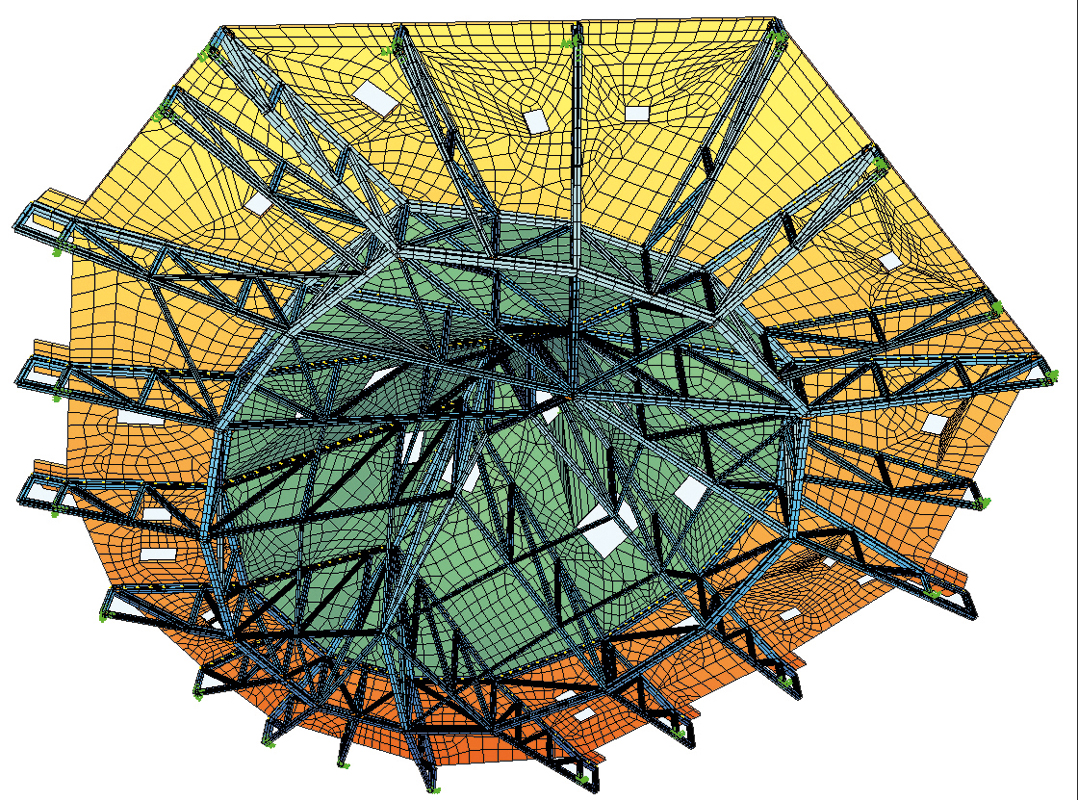

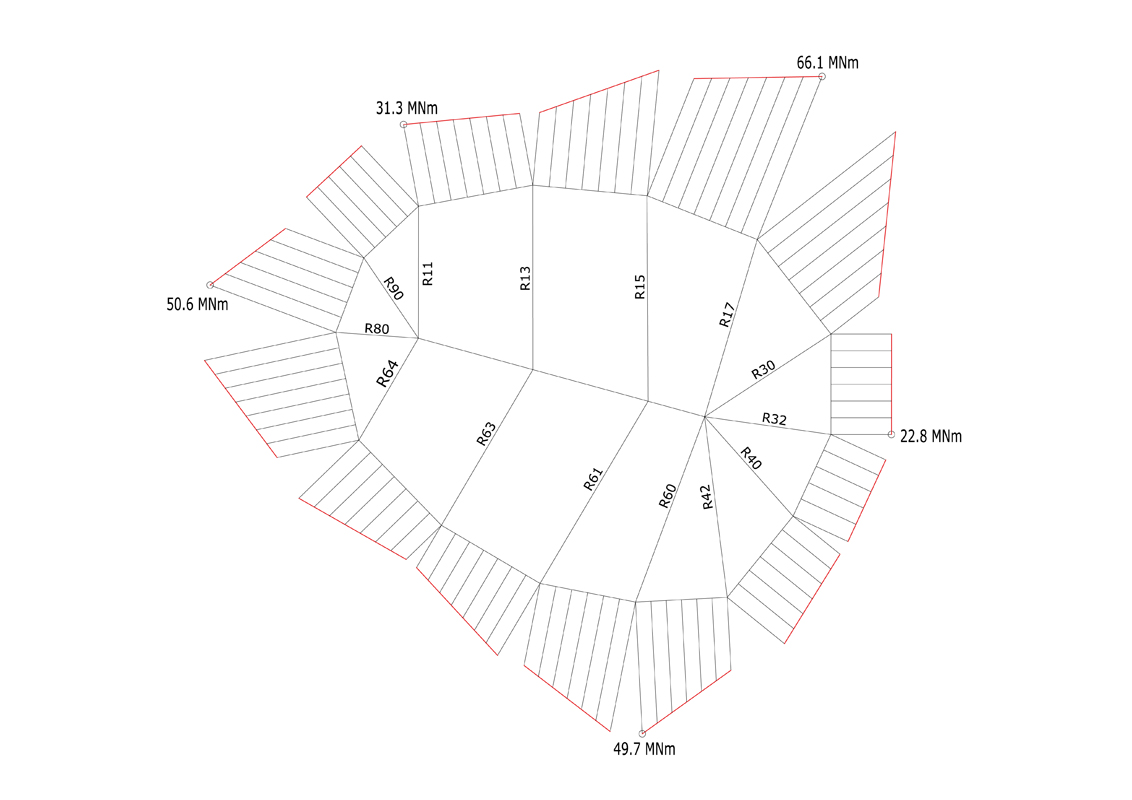

Der eiförmige Saalkörper ist ein in sich komplexes Tragwerk. Um ihn vom Umgebungslärm der Stadt und des Hafens akustisch abzukoppeln, forderte der japanische Akustiker Yasuhisa Toyota ein Box-in-Box-System – einen Körper aus zwei unabhängigen Schalen. Die äussere Box ist eine Stahlbetonkonstruktion, die fest mit dem Tragwerk des Gesamtgebäudes verbunden ist. Sie besteht aus einem Wandring und einem Boden mit aufgesetzten Rippen. Während die 20 bis 40 cm dicken Wände parallel zu den Fassaden angeordnet sind, verlaufen die 21 innenliegenden Rippen orthogonal dazu zur Saalmitte hin. Der trapezförmige Gebäudegrundriss führt zu einer Nahtstelle in der Saalmitte bzw. auf der Winkelhalbierenden des Gebäudegrundrisses. Dort treffen sich die Rippen und werden – ähnlich wie die Spanten und der Kiel bei einem Schiffsrumpf – mit einer Längsrippe gefasst. In den Querfassaden im Osten und Westen sind die Rippen ausgehend vom Kiel gefächert angeordnet, und wenn sie nicht ausnahmsweise direkt auf Stützen gelagert sind, hängen sie am 6 bis 10 m hohen Wandring der äusseren Betonschale, in dem die Stahleinbauteile eingelassen sind.

Ab den obersten Tribünen geht die äussere Schale in die Saaldach-Aussenschale über, einer Stahlverbundkonstruktion, die gleichzeitig den Deckel für die äussere Box bildet. Das Saaldach besteht aus einer räumlichen Stahlfachwerkkonstruktion, die statisch im Verbund mit der darübergelegten Betonschale funktioniert. Diese Konstruktion liegt auf dem Wandring auf und kragt bis zur Fassade aus, wo die Deckenränder der Foyergänge hochgehängt sind. Die 21 Stahlträger sind als ebene Fachwerkträger konzipiert und verlaufen analog zu den Betonrippen der Aussenschale sternförmig zum Längsträger in der Saaldachmitte. Durch die zuerst nur leicht und dann steiler ansteigende Querschnittsgeometrie ähnelt die Saaldachkonstruktion einem spitzen Hut mit umlaufender Krempe.

Diese Tragwerkskonzeption war anspruchsvoll und hat zu Diskussionen mit Hochtief Solutions als Generalunternehmer und mit namhaften deutschen Professoren geführt, obwohl der Prüfingenieur Dr.-Ing. Rainer Grzeschkowitz die Saaldachkonstruktion geprüft und freigegeben hatte. Die Skeptiker fanden die Tragwirkung nicht vollumfänglich in den DIN-Normen abgebildet. Sie lässt sich mit einem Speichenrad vergleichen: Die annähernd radial angeordneten Stahlfachwerke (Speichen) werden durch ein Zugband (Felge) zusammengehalten. Als Zugband dienen das stehende umlaufende Stahlfachwerk und der Betonzugring in Form der Krempe des Huts. Der innere, zur Spitze aufsteigende Hutteil dient wegen seiner facettierten Geometrie einzig der Stabilisierung der auf Druck belasteten Fachwerkobergurte. Die Krempe erhält infolge der radialen Kräfte eine grosse Zugbeanspruchung und wegen des eiförmigen Saalgrundrisses zusätzlich grosse Biegebeanspruchungen. Damit sie als Zug- und Biegeelement wirken kann, gaben die Ingenieure ihr die geometrische Form eines flachen Kegelstumpfs. Die Konstruktion überspannt so die gesamte Saalfläche und trägt ein Gesamtgewicht von rund 2000 t.

In die Aussenschale, die während des Bauzustands noch ohne Topfdeckel wie ein riesiger Betonkessel erschien, montierte man die Innenschale mit ihrer räumlichen Stahlkonstruktion. Sie ist über 342 Federpakete auf den Betonrippen der äusseren Schale gelagert. So dringen weder tieffrequente Schiffsgeräusche, die unter Wasser übertragen werden, oder Lärm von der öffentlich zugänglichen Plaza in den Konzertsaal noch Musikklänge vom Konzertsaal nach aussen, etwa in die Schlafräume des Hotelbereichs. Die Akustik des Saals verlangt eine Frequenzabstimmung des Systems von etwa 4.5 Hz – eine herausfordernde Aufgabe mit den weit auskragenden Balkonen, mit einer Anregungsfrequenz durch die Konzertbesucher von rund 2 Hz und mit der ersten Oberfrequenz von 4 Hz – insbesondere da Normwerte für die Anregung und Überprüfung nicht vorhanden waren. Die innere Box wurde aussenseitig umlaufend mit einer 20 cm dicken Betonhaut und die Saalinnenseite mit einer schallstreuenden und -reflektierenden weissen Haut aus tausenden individuell gefrästen Gipsfaserplatten von 150 kg/m2 überzogen (vgl. «Von Welle und Klang»).

Das Saaldach steigt bis unter das zeltartig geformte Gebäudedach auf, wo es als Auflager für eben dieses funktioniert. Das Gebäudedach ist statisch weniger anspruchsvoll, geometrisch aber umso mehr. Seine Geometrie entsteht aus acht wellenförmig angeordneten Kugelteilflächen, wobei sich die Hochpunkte – bis auf die Spitze des Grossen Saals inmitten der Dachfläche – ausschliesslich an den Fassaden befinden. Das Dachtragwerk setzt sich aus 1000 ungleichen und gekrümmten Trägern mit einem aufgeschossenen Trapezblech zusammen. Das Gewicht beträgt etwa 800 t. Die horizontalen Lasten werden über drei Erschliessungskerne abgetragen, die vertikalen Lasten zusätzlich über unregelmässig verteilte Innenstützen und regelmässig im Abstand von 4.30 bis 5.00 m angeordnete Randstützen in der Fassadenebene.

Spalt in der Fassade

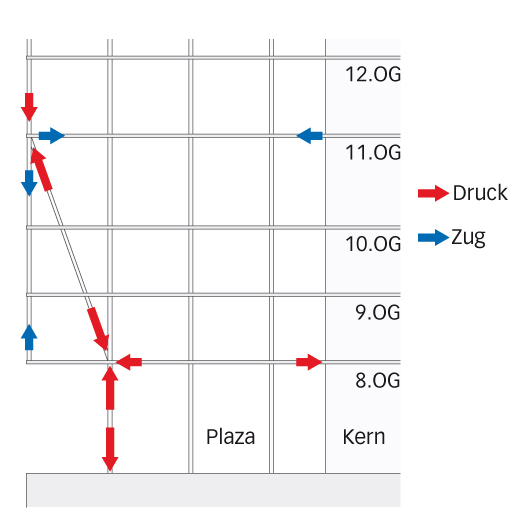

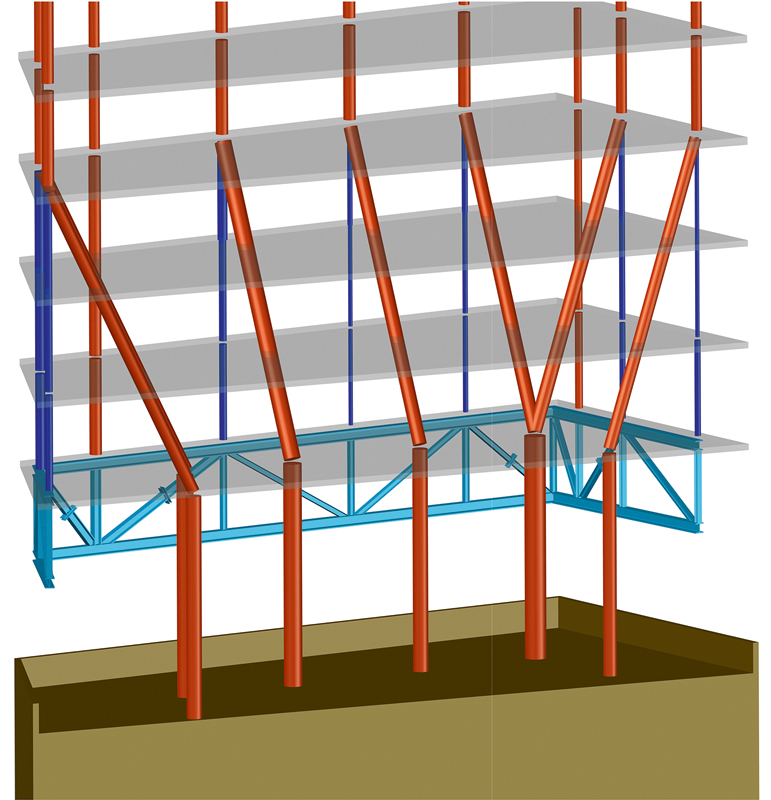

Die Fassaden und die raumbegrenzenden Oberflächen verdecken die gesamte Tragkonstruktion, die das charakteristische Bauwerk erst ermöglicht. Ausgerechnet dort, wo sich die Fassade wie ein Spalt zwischen Alt und Neu öffnet und sich das Tragwerk zeigen könnte, weicht es zurück. Mit dem Wegfall der Fassadenstützen erreichen die Planenden die optische Trennung von Neu und Alt. Die Kräfte entlang der Fassade werden drei Geschosse über der Plaza mittels Schrägstützen auf die zweite Stützenreihe geführt. Die darunterliegenden beiden Stockwerke sind über Zugstützen aufgehängt. An der schmalen Westseite ist diese Konzeption geometrisch nicht möglich, daher sammelt ein über der Plaza liegendes und über die beiden Gebäudeecken umlaufendes Fachwerk als Abfangträger die Stützenlasten. Über Zugstützen gelangen die Kräfte drei Stockwerke darüber zu Schrägstützen, diese wiederum leiten die Lasten auf die zweite Stützenreihe.

Die indirekte Lagerung führt bei diesem 110 m hohen Gebäude zu grösseren lastabhängigen Verformungen. Hinzu kommen die Lasten der Fassadenelemente, die möglichst früh angeschlagen werden mussten, um bereits während des Rohbaus in den darunterliegenden Geschossen mit dem Innenausbau beginnen zu können. Ausserdem wurde die spezielle Glasfassade für den Endzustand mit kleinen Deckenverformungen konzipiert. Unter den Rohbauverformungen wären die Gläser deshalb gebrochen. Um die Verformungen während des Rohbaus regulieren zu können, entwickelten die Ingenieure ein konstruktives Konzept: Massgebende Diagonalen des Fachwerks wurden dem Baufortschritt folgend mithilfe von hydraulischen Pressen verkürzt und im Endzustand fest verschweisst. Dadurch wurden das Fachwerk schrittweise vorgespannt und die Verformungen sukzessive ausgeglichen.

Zäsur im Meisterstück

Die hohen Fassadenlasten von bis zu 101 kN/m konnten bei den Längsfassaden nicht gesamthaft in die vorhandenen Senkkästen fundiert werden, weil diese weniger Lastreserven als die bestehende Pfahlfundation aufwiesen. Die Ingenieure mussten die zusätzlichen Lasten an dieser Stelle entsprechend reduzieren. Diese «Entlastung» erfolgte am wirtschaftlichsten mit einer Umlagerung der grossen Saaldachlasten. Dazu wurden ausgewählte Auflagerpunkte des etwa 1800 t schweren Saaldachs entlang der Längsfassaden erhöht eingebaut und nach der Fertigstellung der Stahlkonstruktion und der darüber im Verbund wirkenden Betonschale mit hydraulischen Pressen in die Endlage abgesenkt. Dadurch erfolgte die notwendige Umverteilung der Lasten hin zur Mitte des Gebäudegrundrisses, wo Tragreserven in der Pfahlfundation vorhanden sind.

Dieser konstruktiv ingeniöse Umgang mit den Kräften zeigt, welche aussergewöhnliche Leistung die Ingenieure hier vollbracht haben. Dass die Aufstockung heute so selbstverständlich auf dem historischen Sockel aus Backstein steht und die Stadt mit einer unvergleichbaren Ausstrahlung überragt, ist ein planerisches und kreatives Meisterstück und verdient eine Atempause – eine musikalische Zäsur in der Tonfolge sozusagen. Wenn perfekt ausgeführt, ist sie kaum hörbar und verlangsamt das Tempo des Stücks nicht. Ohne sie – die präzise gesetzte Zäsur oder die sorgsam durchdachte Ingenieurleistung – wäre ein Musikwerk bzw. ein solcher architektonischer Entwurf mit seinem einverleibten Tragwerk nicht umsetzbar.