Entrelacs de bois

Le siège d’une banque réalisé en bois a vu le jour à Stavanger, en Norvège, en 2019. Le bâtiment, développé en collaboration avec l’ingénieur suisse spécialisé dans la construction en bois Hermann Blumer, explore les possibilités du matériau, sur le plan de la construction et de l’esthétique.

L’un des immeubles de bureaux en bois les plus impressionnants du moment se trouve à Stavanger, au sud de la Norvège. Cet ouvrage de base triangulaire sert de nouveau siège à la SpareBank norvégienne depuis 2019 et constitue au niveau mondial un projet vitrine en matière de construction écologique. Cette construction en bois démontre que la ténacité, l’expérience et l’expertise peuvent mener à des résultats sophistiqués particulièrement remarquables, ici avec l’impressionnant paysage d’escaliers de la cour intérieure du bâtiment. L’utilisation du bois pour la construction n’était pas un choix évident, les débats à ce sujet ont été intenses. En effet, les portées des éléments structurels semblaient trop importantes, la sensibilité aux vibrations trop risquée et la protection contre les incendies difficilement réalisable.

Un trait d’union entre considérations formelles et culture du bâti

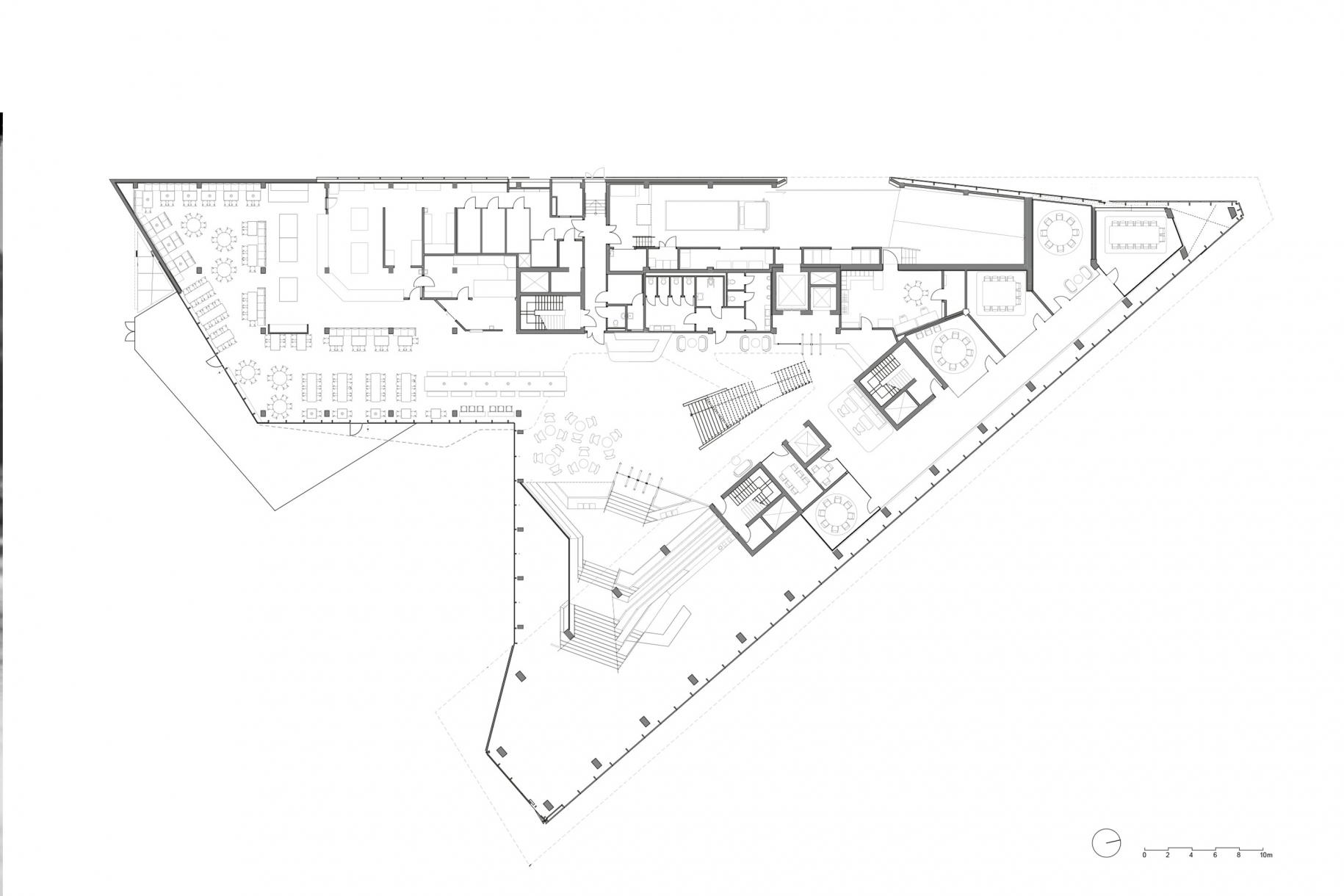

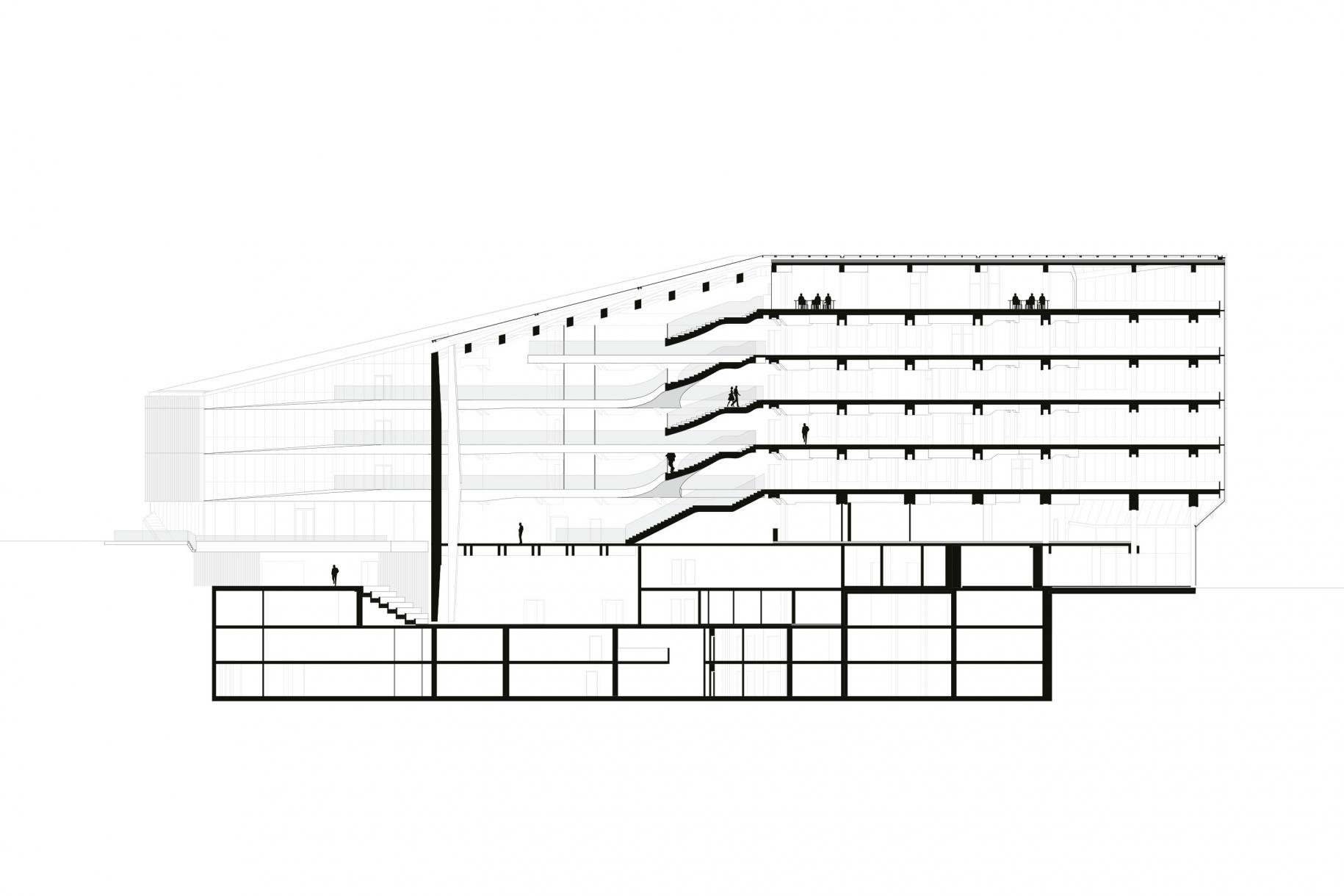

En 2014, les cabinets d’architectes Helen & Hard (Stavanger) et SAAHA (Oslo), avec les ingénieurs de Création Holz (Suisse) et Degree of Freedom (Oslo) ont remporté le concours international pour la construction du nouveau siège. Le site en forme de triangle est situé au centre de la ville ; il est bordé au nord par un parc et au sud par un petit ensemble de maisons en bois protégées inscrites au patrimoine mondial de l’Unesco. Vers l’est, le bâtiment exprime un caractère plus urbain ; la façade allongée sur 83 m se développe progressivement en hauteur, parallèlement à la rue. À ce niveau, le bâtiment crée un passage protégé qui accueille également un arrêt de bus. Afin d’intégrer la construction dans son environnement, son sommet s’élève à six étages au nord, tandis que la partie sud n’en compte que trois. Entre les deux s’ouvre le volume avec un atrium. Il laisse entrer la lumière dans l’espace de travail. Les bureaux sont disposés le long de la façade extérieure. Les points de rencontre informels sont orientés vers l’atrium et servent de tampon entre l’accès et la zone de repos.

Si le volume du bâtiment est angulaire et rectiligne, l’intérieur affiche des formes organiques. Les galeries et les volées d’escaliers en bois présentent des formes courbées spectaculaires et s’élancent avec une telle générosité qu’on en vient à douter que cette construction soit réellement en bois. Dès le départ, l’ambition de l’équipe lauréate était de construire la structure principale dans ce matériau. Ses aspects écologiques invitaient à opter pour cette solution tout comme la faible consommation d’énergie, l’amélioration de l’ambiance intérieure, la plus grande rapidité de montage, et même l’argument du renforcement de l’identité traditionnelle de Stavanger en tant que ville du bois. « Il a également été prouvé que le bois contribue à une qualité de l’air supérieure et à un meilleur taux d’humidité et, en fin de compte, à une réduction du stress et à un sentiment accru de bien-être à l’intérieur – en bref, il crée un meilleur environnement de travail », souligne Reinhard Kropf, associé du cabinet Helen & Hard. Mais le maître d’ouvrage était sceptique. Une telle image architectonique était-elle vraiment réalisable en bois en respectant les coûts et délais spécifiés?

Le bois bat – presque – le béton armé

L’équipe de projeteurs a fait appel à Hermann Blumer. Ce spécialiste de la construction en bois accompagne des projets architecturaux dans le monde entier et en développe la construction. Il a d’ailleurs déjà participé à des projets de Helen & Hard. Les architectes s’étaient fixés pour objectif d’utiliser le plus possible le bois lors de leurs travaux de planification. C’est pourquoi Hermann Blumer officiait déjà depuis de nombreuses années comme conseiller au sein du comité consultatif du bureau.

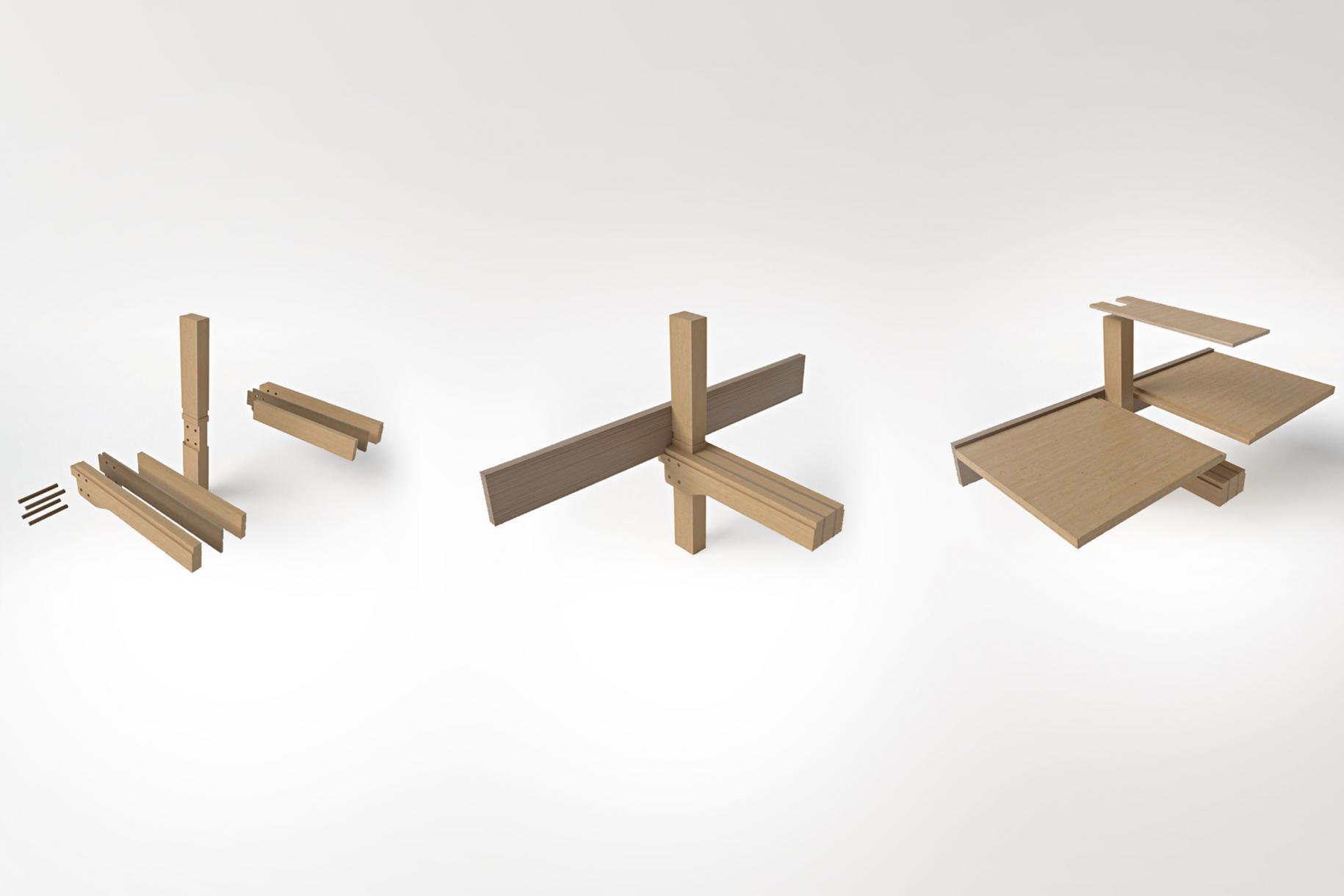

Il a abordé la solution constructive en adoptant un processus de recherche élaboré et itératif. Une réflexion analytique, combinée à l’expérience acquise lors de projets antérieurs tels que le bâtiment Tamedia à Zurich et aux connaissances techniques obtenues sur les assemblages en bois, ont conduit à cette structure porteuse totalement nouvelle. « Mais ce sont la comparaison des coûts avec une variante en béton armé et la présentation d’une maquette qui ont convaincu les responsables du projet qu’une structure en bois était un choix judicieux », explique Reinhard Kropf. La comparaison a montré qu’une construction en bois serait seulement 1,4 % plus chère. Le modèle d’un segment de la structure porteuse à l’échelle 1:1 a révélé la faisabilité de la construction, des assemblages, de l’acoustique et des installations techniques du bâtiment.

Des éléments enserrés avec précision

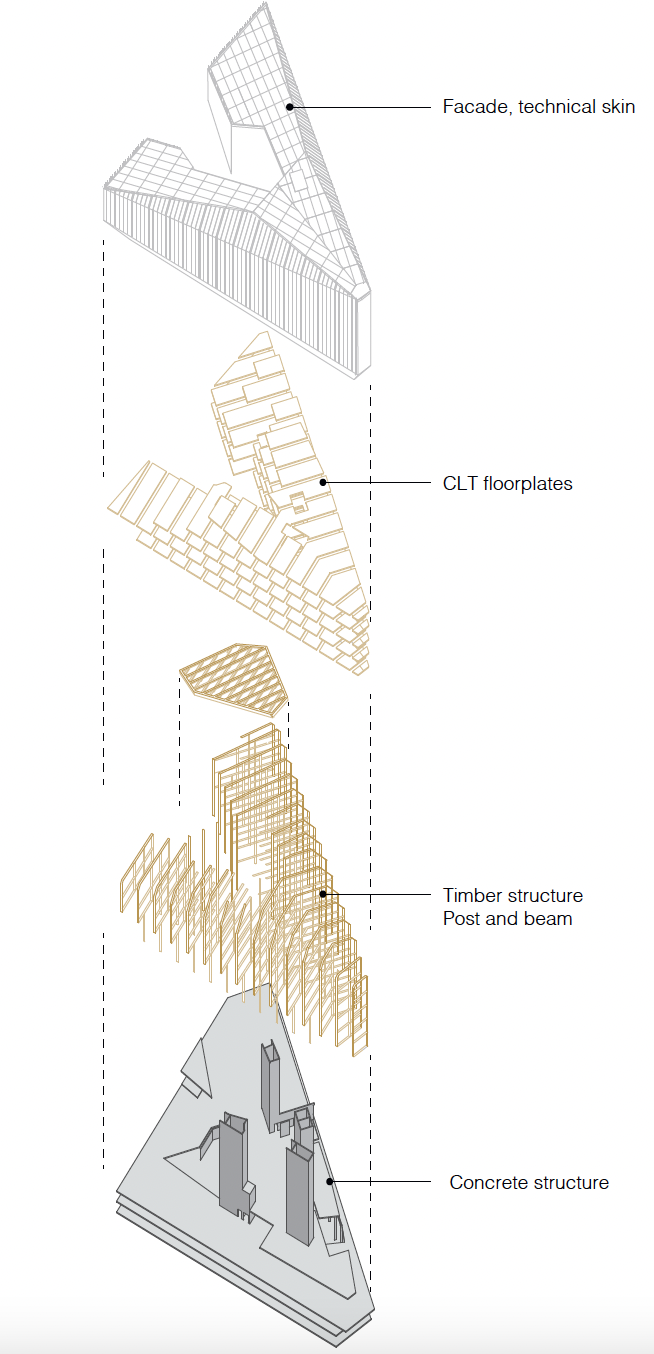

La construction en bois, avec les moises typiques de Blumer en bois lamellé-collé et des jambes de force disposées selon une grille de 5,4 m, repose sur un sous-sol en béton armé. La structure porteuse consiste en un squelette avec un effet de cadre semi-rigide. La rigidité latérale des assemblages d’angle avec les chevilles en bois n’est pas suffisante pour que la structure assure pleinement son rôle. Elle est donc complétée par les dalles de plafond à partir des noyaux de béton. Alors que les jambes de force présentent une section uniforme de 38 × 50 cm ou 48 × 80 cm, l’épaisseur des poutres est variable. Aux points d’appui, les poutres atteignent une épaisseur maximale de 54 cm ; au milieu des travées, elles sont organiquement voûtées et présentent l’épaisseur statique la plus basse pour répondre au jeu de forces et aux variations du moment. Chaque moise située à gauche et à droite de la jambe de force est uniformément construite comme une poutre jumelle : 38 cm de large au total, en trois parties, constituée d’une poutre extérieure de 19 cm de large, d’une plaque d’insert BauBuche1 de 6 ou 8 cm d’épaisseur pour le renfort et d’une poutre intérieure de 11 ou 13 cm de large un peu raccourcie. Ces poutres plus courtes laissent de la place pour la jambe de force, qui est enserrée entre les deux moises disposées symétriquement.

Les poutres ont également été pourvues d’ouvertures pour les câbles et les conduites lors de la préfabrication. Une planification connexe bien pensée était indispensable pour que l’apparence finale soit exacte jusque dans les moindres détails. Les machines CNC ont permis des tolérances de fabrication descendant jusqu’à 0,1 mm. Les éléments constitués de matériaux différents, tels que la façade en verre et la structure porteuse en bois, ont donc pu être facilement harmonisés.

Courbures élégantes et ramifications efficientes

Quatre noyaux d’aménagement rigidifient la structure horizontalement avec des plaques de plafond de 200 mm d’épaisseur en bois lamellé-croisé et des supports de parapet de 92 cm de haut et 16 cm de large (BauBuche GL70). Ces éléments absorbent les forces de traction et de compression exercées par le vent et les transfèrent dans les noyaux via les dalles de plafond. De plus, ils servent de support pour le vitrage de la façade et rigidifient les bords du plafond. Un placage stratifié en hêtre (BauBuche S) a également été utilisé pour réaliser les éléments porteurs très sollicités sur le plan statique. Au-dessus du rez-de-chaussée surélevé, une construction d’étayage constituée de poutres de 24 cm de large (BauBuche Q) avec des portées allant jusqu’à 9 m supporte les charges de la grille régulière de jambes de force qui se trouve au-dessus. Les jeux de forces changent ainsi au niveau de la rue et la façade peut être reculée de 2,23 m, ce qui réduit avantageusement la surface au sol du bâtiment.

Les éléments porteurs linéaires sont reliés au niveau de nœuds adaptés à la taille et au type de forces à transmettre. Le principe des concepteurs était de n’utiliser que des assemblages bois-bois sans acier dans la mesure du possible : des joints de contact entre les éléments en bois comme les poutres et les jambes de force avec des tenons pour sécuriser leur position mutuelle, des panneaux en hêtre collés pour accroître la résistance à la compression transversale et des tourillons et des chevilles en bois pour des assemblages à verrouillage de forme. Les chevilles en bois de hêtre sont notamment caractéristiques. Elles marquent les détails de construction et sont bien visibles à l’intérieur. Elles sont très stables et peuvent absorber les charges axiales, la poussée et les moments au niveau des nœuds d’assemblage.

Les composants en acier, tels que les vis à bois autotaraudeuses, les tiges filetées pour les charges de traction ou les plaques à fente, n’ont été utilisés que lorsque cela s’avérait nécessaire et judicieux pour des raisons structurelles ou de montage ; par exemple au niveau des escaliers marquant l’espace de l’atrium, le cœur du nouveau siège. La conception géométrique se développe autour de poutres à double courbure et de grandes portées. Après la première volée d’escaliers droits dans la zone de réception, les escaliers montent sur quatre étages, en flottant les uns au-dessus des autres. Les escaliers individuels préfabriqués, avec leurs limons porteurs à double courbure, sont montés sur les galeries de telle sorte que leur mouvement fluide rappelle des branches partant d’un tronc.

Afin d’obtenir la rigidité nécessaire pour cette structure porteuse et d’éviter les flexions excessives et les problèmes de vibrations sans dépasser les dimensions souhaitées pour les éléments porteurs et leurs raccords aux plafonds, il a fallu résoudre dès le début de la conception des questions spécifiques à la structure porteuse. Par exemple, les extrémités des escaliers sont fixées chacune aux plafonds de la galerie par deux points. Un cinquième assemblage est réalisé dans chaque courbe de la volée d’escaliers. Cette liaison statique par assemblage en acier invisible, résistant au cisaillement et à la traction, entre les poutres des escaliers, dont la portée peut atteindre 5 m, et les poutres de la galerie en porte-à-faux, réduit intelligemment la portée des escaliers individuels. C’est ce qui rend finalement possible cette construction à l’allure impressionnante, élancée et aux courbes élégantes.

La section de l’escalier se compose de deux poutres en lamellé-collé (BSH / classe de résistance GL 30c) qui forment les limons latéraux. Des traverses BSH (GL 30c) sont vissées entre les poutres des parois latérales de 850 mm de hauteur et de 160 mm de largeur, ce qui donne une section classique en auge partiellement rigide à la torsion. Sur ces traverses, deux poutres longitudinales étagées sont montées parallèlement aux limons aux sixièmes points près du bord. Elles soutiennent les marches d’escalier et transfèrent la charge de la surface utile aux poutres transversales, d’où elle est transmise aux limons.

Les escaliers simples préfabriqués ont été conçus en deux parties. Les deux segments sont reliés par adhérence, ce qui garantit la transmission des forces axiales et de cisaillement ainsi que les moments de flexion. Ils sont solidement assemblés l’un à l’autre. Les ingénieurs ont placé l’interface là où les moments sont relativement faibles et où deux sous-segments peuvent être créés pour être facilement transportés et manipulés pendant la fabrication et le montage.

Les atouts d’un calcul à chaud

Pour la faisabilité de base de la construction en bois visible, il était important de satisfaire aux exigences de protection contre l’incendie. L’ensemble de la construction est conçu pour une résistance au feu élevée de REI90. Pour la réalisation, les ingénieurs ont eu recours au « dimensionnement à chaud » : avec ce dimensionnement des éléments en bois porteurs, la section de bois statiquement requise selon un dimensionnement à froid est augmentée, c’est-à-dire dimensionnée avec un excès de 21 mm par 30 minutes de combustion. On utilise ici le comportement naturel de combustion du bois : la zone de charbon de bois brûlé, qui subit une perte statique lorsqu’elle est exposée au feu, isole grâce à sa faible conductivité et protège la partie intacte du bois, qui reste froide et porteuse.

En cas de dimensionnement adapté, même après un incendie, il reste suffisamment de bois pour supporter les charges induites. Le charbon de bois peut même être enlevé après un tel événement et la poutre en bois peut être reconstruite ou reprofilée pour redevenir un élément porteur visible. L’épaisseur de cette couche de charbon nécessaire peut être calculée et correspond à cette section agrandie. Les chevilles BauBuche sont considérées comme étant intégrées dans la section du bois et sont donc protégées en cas d’incendie. Les éléments porteurs protégés contre le feu sont certes surdimensionnés par rapport au dimensionnement à froid, mais il est possible de se passer de revêtements anti-incendie complexes avec des plaques de plâtre et de laisser les surfaces en bois brut visibles. C’est finalement la base du rayonnement intérieur de ce bâtiment, qui va tester les limites, au sens positif du terme, des qualités architectoniques et esthétiques du bois.

Cet article a été publié en langue originale allemande dans TEC21 5/2021.

Notes

1 BauBuche est un bois en placage stratifié à base de hêtre développé par l’entreprise Pollmeier (D). Dans l’équivalent suisse « Fagus », au développement duquel Hermann Blumer a participé, les poutres en lattes sont collées avec de la colle au lieu d’être plaquées comme dans la variante BauBuche pour former des panneaux. Il en résulte une teneur en colle plus faible mais aussi des coûts plus élevés. Au moment de la construction de la SpareBank, Fagus n’était pas encore commercialisable.

SpareBank, Stavanger

Maître d’ouvrage : SpareBank 1 SR-Bank, Stavanger

Architecture : Helen & Hard, Stavanger ; SAAHA, Oslo

Planification de la structure porteuse : Degree of Freedom, Oslo, en coopération avec Création Holz, Herisau

Construction en bois : Moelven Limtre, Moelv

Coûts de l’ouvrage : 40 millions d’euros

Réalisation : Novembre 2019