D'où viens-tu, brique?

Avec des terres argileuses disponibles en quantité sur le territoire et un outil de production extrêmement performant, l’industrie suisse de la terre cuite se porte bien. Les quelques entreprises qui se partagent le marché doivent cependant composer avec de nouvelles exigences environnementales et la pression croissant de l’urbanisation. Rencontre avec Christian Kolly, directeur des Tuileries Fribourg & Lausanne et Ruedi Räss, professeur au Laboratoire d’essais et de recherche p+f Sursee, membres de l’association Industrie suisse de la terre cuite.

Sur la lithographie encadrée au mur de la salle de réunion de l’entreprise Tuileries Fribourg & Lausanne SA (TFL) à Guin (FR), on peut voir la tuilerie-briqueterie telle qu’elle fonctionnait à l’époque du train à vapeur et des voitures à cheval: la maison familiale, les hangars de production et les deux cheminées des fours, la ligne de chemin de fer pour transporter les produits finis. A l’arrière, le réseau de wagonnets aériens acheminant les terres argileuses extraites de la glaisière distante de quelques centaines de mètres (image).

Aujourd’hui, l’entreprise1 est toujours dans ses murs. La glaisière se trouve maintenant à Wallenried, à une dizaine de kilomètres. Les bureaux occupent la maison et plusieurs bâtiments d’origine sont toujours en activité. Autour, là où se déployait auparavant une campagne intacte, le site est cerné par une zone industrielle desservie par l’autoroute A12, et par l’urbanisation, de l’autre côté de la ligne CFF Fribourg-Berne.

La lithographie résume bien le fonctionnement de la filière de la terre cuite, dont les principes n’ont guère évolué depuis la mécanisation de la production, à partir de la seconde moitié du 19e siècle: une ressource locale, l’argile, est extraite des glaisières et transformée en briques ou en tuiles dans des usines construites à proximité, voire dans le gisement-même. Les produits finis sont ensuite transportés par train ou par poids-lourds vers les chantiers de la région. Un processus traditionnel, mais devenu depuis quelques années hautement technologique. En effet, derrière les murs de brique de l’ancienne usine, toutes les opérations sont aujourd’hui automatisées. En Suisse, les industriels de la terre cuite n’emploient plus que 500 personnes (contre 3400 en 19702).

La modernisation de l’outil de production a reconfiguré le paysage de l’industrie de la terre cuite helvétique. Christian Kolly résume: «Début 1900, on comptait 26 usines dans le canton de Vaud et neuf dans le canton de Fribourg. Aujourd’hui, il n’y a plus que deux entreprises avec quatre usines. Celles qui ont investi ont décuplé leurs capacités de production, les autres se sont arrêtées.» A l’échelle nationale, il y a aujourd’hui une vingtaine de lieux de production et sept fabricants de briques et de tuiles.

Le terroir de la brique

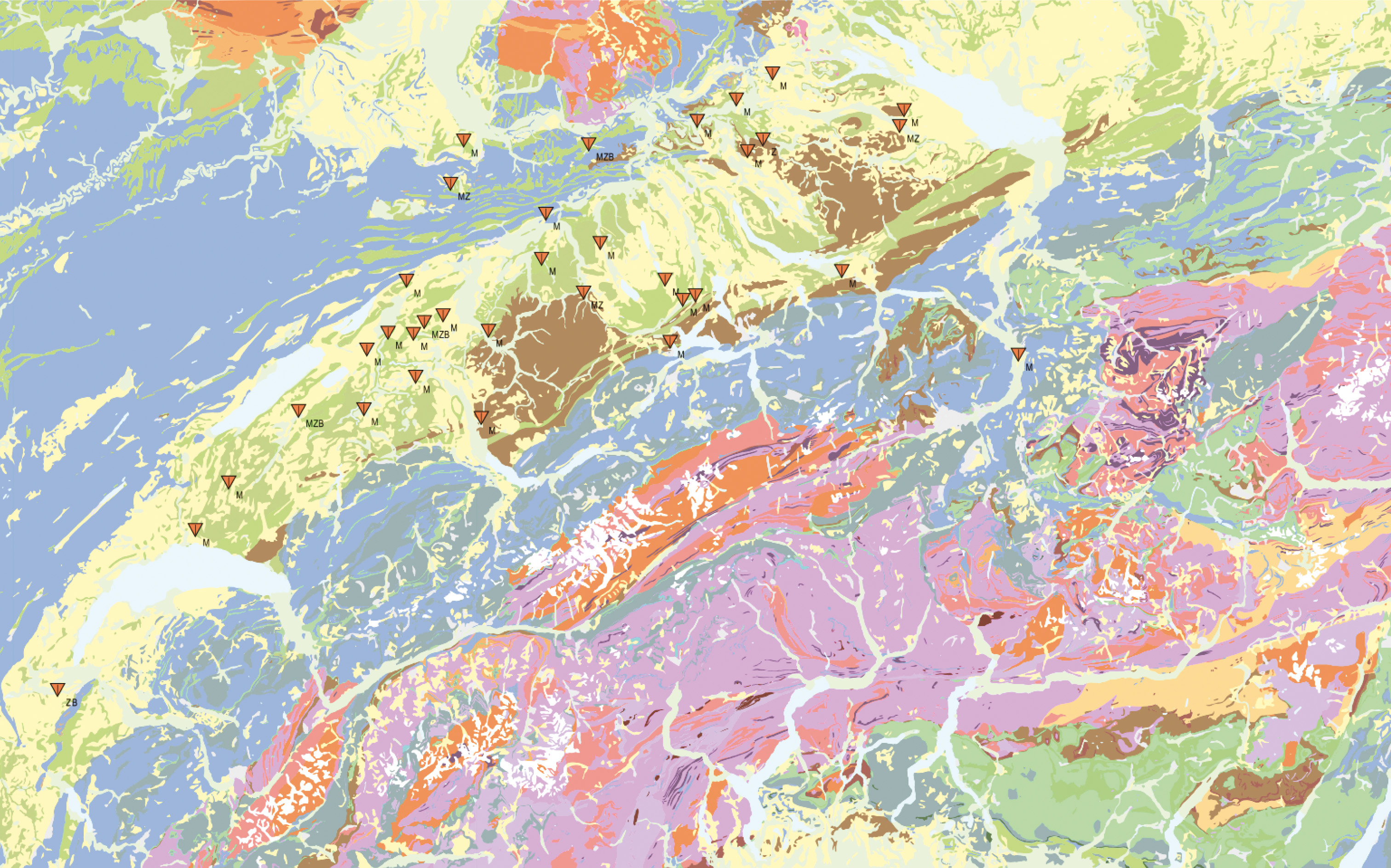

Les terres argileuses dont sont faites les tuiles et les briques de terre cuite sont disponibles en abondance sur le territoire. Sur une carte de la Suisse indiquant les briqueteries et tuileries en activité (image), on voit se dessiner un arc qui se déploie de Bardonnex (GE) jusqu’à Berg (TG), avec une inflexion vers Gisikon (LU), suivant les contours du Bassin molassique et du Jura. Christian Kolly insiste sur la dimension foncièrement locale de la production, premier argument de l’association Industrie suisse de la terre cuite: «Dans un rayon de 50 km, on trouve la matière première, l’usine et le chantier.» Ainsi, pour limiter le transport et assurer la rentabilité de l’activité, il n’y a parfois que quelques mètres de l’argile brute au produit fini. Le maillage des usines, situées le long des grands axes routiers et ferroviaires, permet d’approvisionner les chantiers sur une bonne partie du pays.

En comparaison avec la filière locale du bois, qui fait intervenir de multiples acteurs, celle de la terre cuite présente un organigramme beaucoup plus simple. Les entreprises, familiales pour la plupart, exploitent directement des glaisières dont elles sont propriétaires. Elles ont donc la maîtrise complète de leur outil de production, de la matière première au produit fini, et sont peu soumises à la concurrence sur l’argile, présente en quantité et peu coûteuse à exploiter.

Les terres argileuses peuvent être très différentes selon les glaisières. Toutes possèdent une forte proportion d’argile qui leur confère la plasticité nécessaire au façonnage et des propriétés mécaniques après cuisson. D’autres substances minérales ou organiques entrent également dans la composition des terres. C’est leur mélange qui donnera aux briques et aux tuiles leurs propriétés uniques: couleur, résistance, densité, porosité... Les teintes peuvent ainsi varier du jaune au rose, en passant par le gris et le rouge, suivant les régions. Comme le vin, les produits en terre cuite ont leur terroir. Pourtant, la pression du marché sur la brique de façade incite par exemple les entreprises suisses à proposer une gamme de couleurs plus étendue que les seules teintes «naturelles», en ajoutant parfois une petite proportion d’autres argiles.

Ressources illimitées?

La matière première est loin d’être épuisée, estiment Christian Kolly et Ruedi Räss: «La glaisière de Crissier par exemple, exploitée depuis 1957, pourrait encore l’être pendant plus de 50 ans. Et les capacités des glaisières existantes permettraient encore de voir venir pendant une centaine d’années.» Une bonne nouvelle pour l’industrie suisse de la terre cuite, car l’ouverture de nouveaux sites d’extraction et de production est déjà, et sera, de plus en plus complexe. «Il est aujourd’hui très difficile d’obtenir des autorisations administratives d’exploiter et même d’élargir une glaisière, précisent-ils. Il faut dix ans en moyenne lorsque vous êtes déjà propriétaire d’un terrain. Acheter un nouveau terrain signifie aussi construire une nouvelle usine et une infrastructure spécifiquement adaptée, ce qui représente des coûts très importants.» L’acceptabilité sociale de ce type d’activités industrielles, sources de nuisances (bruit, poussières, trafic de poids lourds), pourrait aussi être mise à mal par la pression de l’urbanisation, alors que les glaisières sont progressivement cernées par les constructions, comme celle de Crissier, bordée depuis peu par une opération de maisons unifamiliales...

Exploitation sous contraintes

La reconversion écologique des glaisières abandonnées, comme leur gestion durable, s’inscrivent dans les préoccupations environnementales récentes. Contre toute attente, ces sites d’exploitation industrielle sont appelés à contribuer à une biodiversité fragilisée par le développement de l’urbanisation, l’agriculture intensive et l’assèchement des zones humides3. Des glaisières désaffectées, bassins imperméables dans lesquels des étangs se recréent naturellement, accueillent ainsi des biotopes d’importance nationale4. C’est le cas de l’étang du Sépey à Cossonay, qui s’est progressivement formé après la fermeture d’une tuilerie dans les années 1920, ou de ceux du Creux de Terre à Chavornay, dans la plaine de l’Orbe.

Pour les glaisières en activité, les mêmes exigences environnementales sont désormais prises en compte. A Crissier, une vingtaine d’étangs inscrits à l’Inventaire fédéral des sites de reproduction de batraciens d’importance nationale cohabitent avec les dumpers qui extraient l’argile. Répertoriés comme «objets itinérants», ces étangs naturels sont mobiles. Ils sont «déplacés» en fonction des besoins de l’exploitation par l’exploitant Tuileries Fribourg & Lausanne, qui a recours à l’expertise de bureaux spécialisés en environnement. Christian Kolly admet que cette gestion implique pour TFL de plus grandes contraintes de gestion et des surcoûts, qu’il assume, en tant qu’entreprise responsable, comme une condition nécessaire à l’acceptabilité sociale et environnementale de ces exploitations.

La bienveillance des milieux écologistes vis-à-vis des glaisières fait les affaires de l’industrie de la terre cuite et vient rééquilibrer le bilan environnemental d’une activité par ailleurs très énergivore. Bien qu’elle soit locale et que les transports soient limités, la cuisson des briques et des tuiles à haute température (autour de 1000° C) nécessite toujours de faire tourner des fours 24 h/245 ...

Notes

1. Tuileries Fribourg & Lausanne SA, membre du groupe AGZ depuis 2006, avec deux sites de production à Guin et Crissier.

2. Source: L. Hubler, «Tuileries et briqueteries», in Dictionnaire historique de la Suisse (DHS), www.hls-dhs-dss.ch/textes/f/F14018.php, version du 19.15.2015.

3. Voir le plan d’action de la Stratégie Biodiversité Suisse approuvé par le Conseil fédéral le 6 septembre 2017.

4. Cinq types de milieux naturels sont couverts par des inventaires de biotopes d’importance nationale : les hauts-marais et les marais de transition, les bas-marais, les zones alluviales, les sites de reproduction de batraciens ainsi que les prairies et pâturages secs. Ils font l’objet de mesures de protection contraignantes pour les propriétaires fonciers.

5. Les fours de l’entreprise TFL sont chauffés au gaz naturel.

De la glaisière au chantier, naissance d’une brique

L’extraction: avant d’arriver en usine, les blocs extraits des différentes strates d’argile, de marnes et de grès de la glaisière sont réduits sur site par un concasseur (30 cm maximum). La matière est laissée sur place sous forme de dépôts intermédiaires, exposés aux intempéries et aux variations de température pendant six mois à deux ans, pour faciliter ensuite le broyage.

La préparation: en usine, Les terres sont réduites dans un broyeur à meules, puis dans deux laminoirs-finisseurs pour obtenir une poudre de terre (granulométrie brute : 0.9 mm), stockée pendant deux semaines dans une cave à terre. Ces opérations assurent également l’homogénéisation de la matière première et garantissent une qualité constante au produit fini.

Le façonnage: la terre humidifiée est extrudée dans une presse filière. Les briques au format sortent en continu, sont découpées au fil et empilées.

Le séchage: une fois le produit pressé, il passe en chambre de séchage pendant 35 h (l’air chaud est récupéré des fours). Le séchage permet d’abaisser le taux d’humidité des briques à 3 ou 5 % pour éviter qu’elles n’explosent à la cuisson.

La cuisson: les briques sont empilées sur des wagons, stockées dans des gares d’attente avant d’entrer dans le four grâce à un système de chargeurs automatisés. Le four tourne 7j./7 et 24 h/24, il fonctionne au gaz naturel. La cuisson, autour de 1000° C selon les types de briques, dure 26 heures en moyenne.

Après refroidissement, les briques sont contrôlées, conditionnées, entreposées et chargées vers les chantiers.

Les photographies ont été prises dans l’usine TFL à Guin. (© Frédéric Marro)