Meno cemento, più innovazione

Casseforme cartacee per solai ottimizzati in calcestruzzo

Foldcast porta una possibile risposta alla necessità di ripensare i processi di costruzione, riducendo le emissioni di gas serra derivanti dalla produzione del cemento. È un progetto di ricerca avviato nel 2022 dal gruppo «Fabrication and Material Aware Architecture» presso l’Accademia di architettura di Mendrisio e propone elementi prefabbricati ottimizzati in calcestruzzo, realizzati con innovative casseforme cartacee flessibili, economiche e riciclabili.

A partire dalla rivoluzione industriale, la disponibilità di materiali da costruzione in grandi quantità ha trasformato radicalmente il modo di concepire e realizzare gli edifici. La diffusione su larga scala del calcestruzzo, un materiale resistente, versatile ed economico, è stata incentivata dal Movimento Moderno, che ne ha promosso i valori di funzionalità e standardizzazione.1 Nei decenni successivi, pionieri dell’ingegneria italiana come Pier Luigi Nervi, Aldo Favini e Riccardo Morandi hanno intrapreso un’intensa sperimentazione strutturale, mirata all’ottimizzazione dei materiali e delle risorse. Questa ricerca ha portato alla creazione di strutture in calcestruzzo dalle forme innovative, ideate per rispondere alle specifiche esigenze architettoniche e funzionali del progetto. Un esempio è la copertura della chiesa di S. Luca in via Gattamelata a Roma (1956), progettata da Riccardo Morandi, la quale utilizza un sistema di forme piegate e tiranti diagonali per minimizzare lo spessore della soletta.2 Le forme complesse tipiche dei sistemi strutturali ottimizzati richiedono tuttavia manodopera specializzata per la realizzazione di casseforme elaborate. Di conseguenza, negli ultimi decenni, l’aumento del costo della manodopera e la disponibilità di materiali più accessibili hanno ridotto l’attrattiva economica dei sistemi strutturali ottimizzati, favorendone il loro graduale declino.3

Oggi l’emergenza climatica ci costringe a guardare oltre la semplice economia e velocità di esecuzione; è essenziale ripensare i processi di costruzione e utilizzare le risorse in modo efficiente, in particolare riducendo le emissioni di gas serra derivanti dalla produzione del cemento. Il calcestruzzo è infatti di gran lunga il materiale edilizio più utilizzato, con la sola produzione di cemento responsabile dell’8% delle emissioni globali di CO2.4 Per raggiungere gli obiettivi di neutralità climatica entro il 2050 fissati dall’Accordo di Parigi, è necessario esplorare soluzioni che permettano di ridurre significativamente l’utilizzo di calcestruzzo per la costruzione. L’ottimizzazione strutturale offre una risposta all’esigenza di efficientamento delle risorse edilizie, grazie al supporto di recenti tecnologie digitali che promettono di ridurre notevolmente i costi e tempi di realizzazione di casseforme elaborate.

Foldcast è un progetto di ricerca avviato nel 2022 dal gruppo «Fabrication and Material Aware Architecture» presso l’Accademia di architettura di Mendrisio, Università della Svizzera Italiana (USI). Il progetto propone elementi prefabbricati ottimizzati in calcestruzzo, realizzati con innovative casseforme cartacee flessibili, economiche e riciclabili, dimostrando che è possibile ridurre in modo significativo l’impronta ecologica di nuove strutture in calcestruzzo e al contempo espanderne le possibilità progettuali.5 (Fig. 1)

Innovazione digitalexper casseforme ecologiche

Foldcast combina strumenti digitali avanzati con metodi costruttivi convenzionali per produrre casseforme cartacee, facilitando l’ottimizzazione strutturale di elementi in calcestruzzo. Attraverso la piegatura precisa di carta e cartone secondo disegni prestabiliti, è possibile ottenere casseforme con elaborate geometrie tridimensionali. L’integrazione di strumenti e macchine digitali è un aspetto chiave di questa tecnologia, che promette di ridurre significativamente i tempi e costi derivanti dalla realizzazione di casseforme non standard. Rispetto alle tradizionali casseforme in legno o metallo, l’alternativa cartacea si distingue per la sua flessibilità e sostenibilità: è economica, riciclabile, leggera, facilmente modellabile e trasportabile.

Il processo di fabbricazione della cassaforma inizia con il disegno di elementi strutturali in calcestruzzo ottimizzati, attraverso strumenti computazionali sviluppati appositamente,6 che generano il pattern di piegatura corrispondente. Una macchina a controllo numerico (CNC)7 utilizza il pattern – in formato file 8 – per tagliare fogli di carta e cartone secondo il progetto. Il materiale pretagliato viene successivamente piegato manualmente in forme tridimensionali, e inserito all’interno di un telaio in pannelli di legno. La cassaforma così assemblata viene utilizzata per la colata di calcestruzzo, secondo metodi di prefabbricazione convenzionali. Un rivestimento in carta impermeabile e una sottostruttura in cartone rendono la cassaforma compatibile con armature e miscele di calcestruzzo convenzionali.9 Dopo la maturazione, il rivestimento in carta viene rimosso e riciclato, mentre l’inserto in cartone può essere riutilizzato più volte. I prodotti finali realizzati con questo metodo sono progettati per ridurre del 40-50% l’uso di calcestruzzo rispetto a soluzioni standard, soddisfacendo gli stessi requisiti strutturali e garantendo la conformità alle norme SIA. (Fig. 2)

La tecnologia Foldcast è stata sviluppata attraverso numerosi test preliminari condotti presso l’Accademia di architettura di Mendrisio, con lo scopo di esplorare le proprietà meccaniche dei materiali cartacei sottoposti alla pressione del calcestruzzo fresco, e al contempo sviluppare lo strumento digitale per la progettazione delle casseforme. I due casi studio presentati nei paragrafi seguenti sono stati condotti in un contesto interdisciplinare, che comprende architetti, ingegneri, scienziati dei materiali e partner industriali.

Sostenibilità e ottimizzazione strutturale

La tecnologia è stata inizialmente applicata alla progettazione e realizzazione di un sistema di solette nervate prefabbricate. Caratteristica distintiva di questo sistema è l’allineamento a «X» delle nervature, che formano uno schema incrociato, invece della tipica disposizione parallela. Questa configurazione combina le caratteristiche delle solette nervate convenzionali e dei solai a cassettoni, pur mantenendo il trasferimento unidirezionale del carico. L’aggiunta di uno strato di copertura in calcestruzzo, realizzato in cantiere, crea un effetto diaframma per il trasferimento dei carichi orizzontali dalla soletta alle strutture verticali. Oltre ai ben noti vantaggi dei solai nervati rispetto ai solai pieni, come la riduzione dell’uso di materiale, che si traduce in un peso minore e nei benefici ambientali associati, questo sistema ibrido con nervature a «X» garantisce una distribuzione più uniforme del peso, migliorando le capacità di carico e aumentando la rigidità. La complessità e i costi elevati tipicamente associati ai solai nervati, che spesso portano alla scelta di solai pieni, sono efficacemente mitigati dall’uso di casseforme cartacee che semplificano notevolmente il processo di costruzione, riducendo i costi e consentendo un’ulteriore ottimizzazione strutturale.

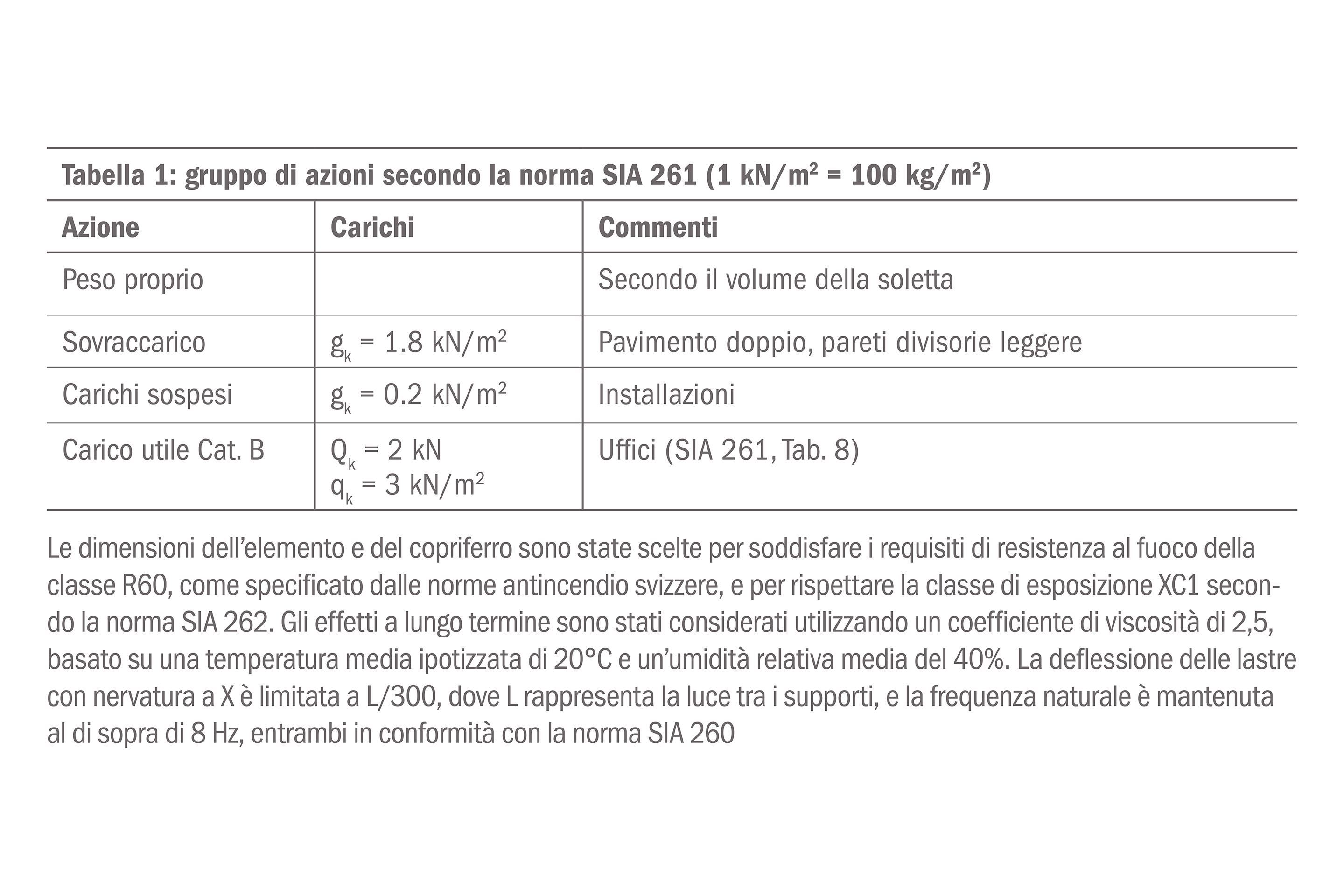

Il sistema di solette è stato progettato in conformità alle norme SIA 262, secondo la classe di resistenza C30/37, e armatura convenzionale B500B. La progettazione dell’elemento si è basata sui carichi presentati nella Tabella 1.10

Due prototipi di dimensioni 200x100 cm sono stati realizzati in collaborazione con i partner industriali Müller-Steinag Gruppe,11 presso lo stabilimento di Müntschemier.

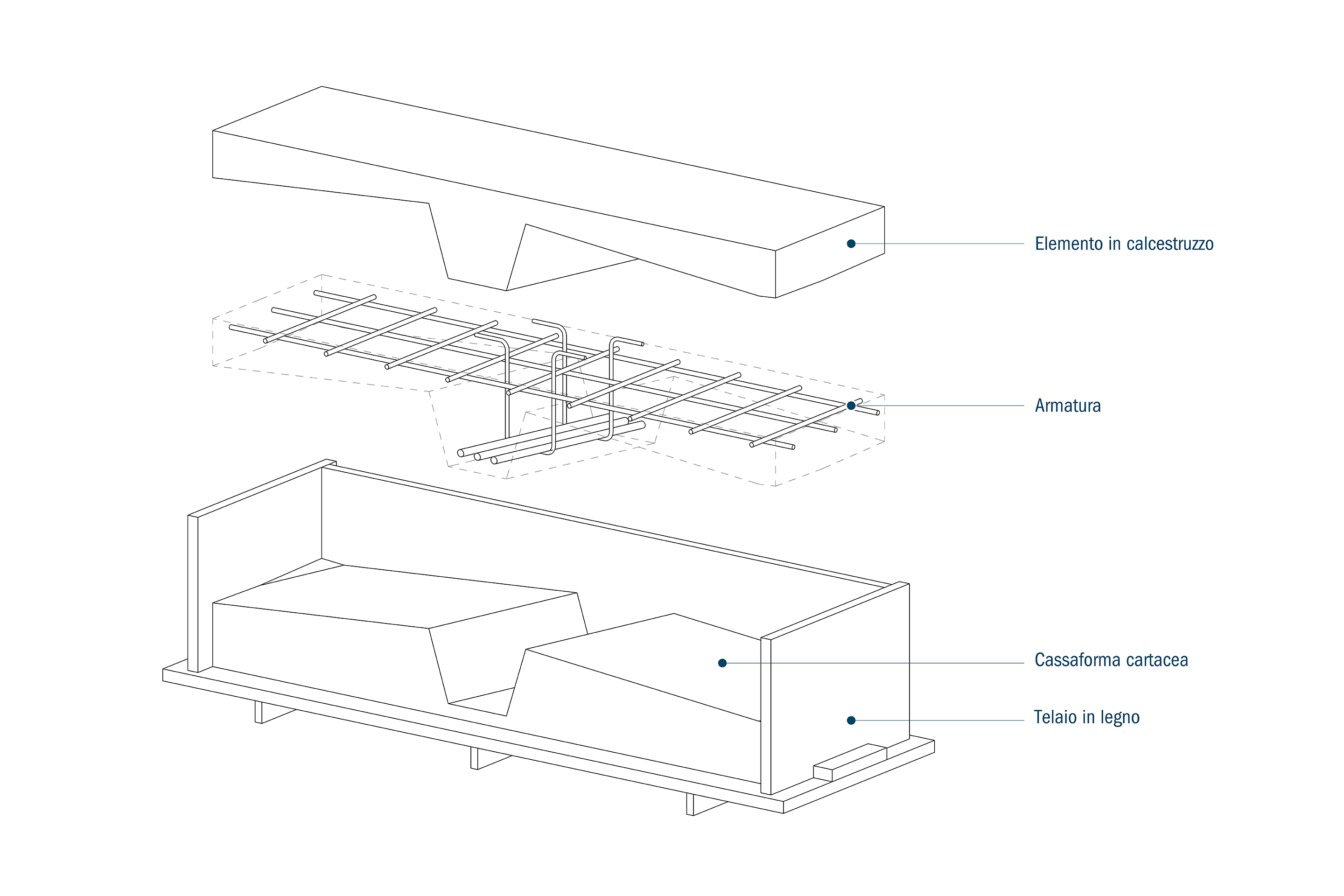

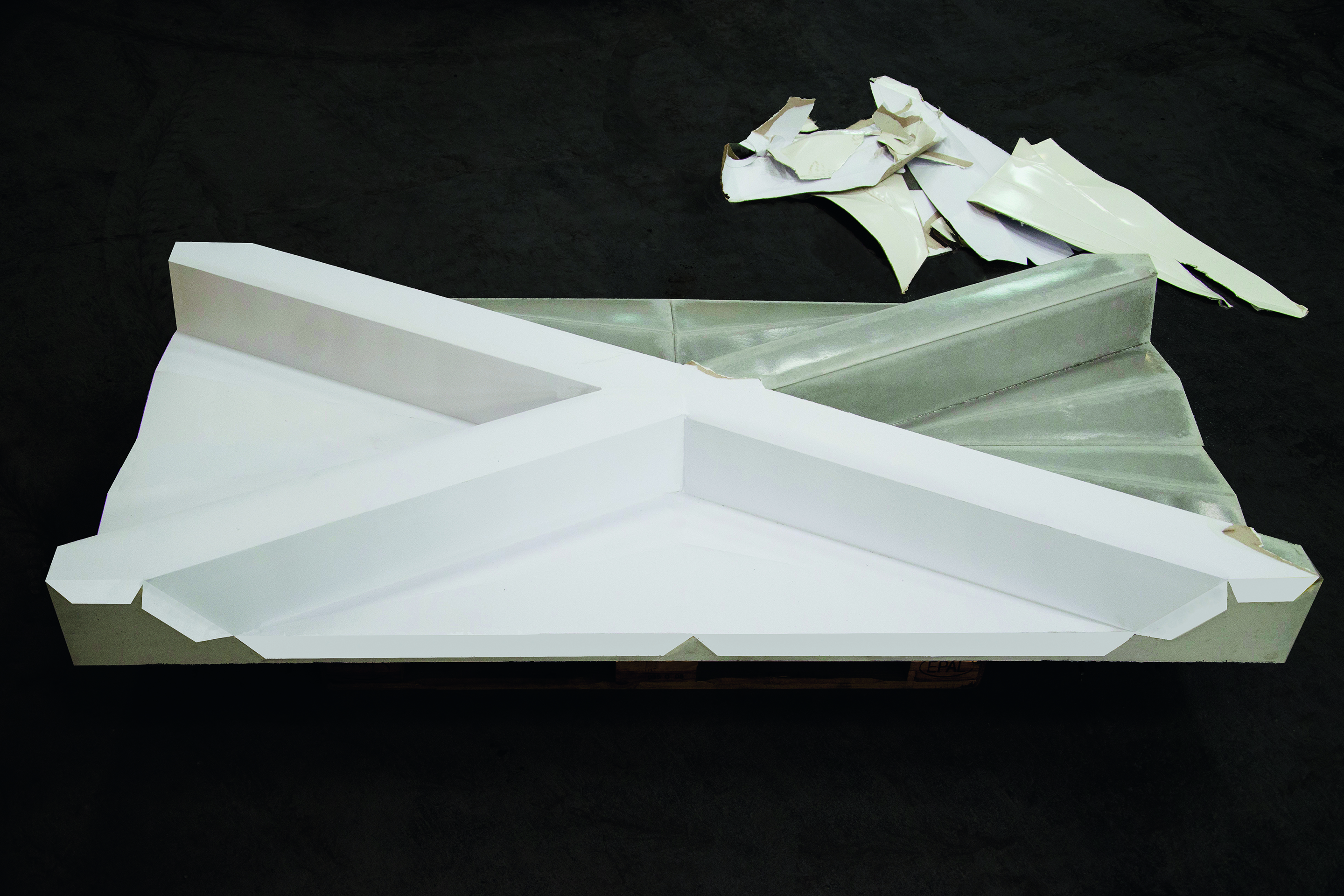

La cassaforma è stata prodotta secondo il processo di fabbricazione descritto nel paragrafo precedente. La Fig. 3 mostra i componenti di una cassaforma tipo che comprende: 1) un telaio in pannelli di legno da armatura di spessore 27 mm. Questo è composto da diversi elementi che possono essere assemblati e disassemblati più volte, facilitando la rimozione della cassaforma; 2) una sottostruttura in cartone ondulato da 6 mm, con la funzione di dare forma e sostenere il peso dell’elemento in calcestruzzo sovrastante. La sottostruttura viene pretagliata e assemblata secondo la forma progettata, posizionandola all’interno del telaio. Non essendo a diretto contatto con il calcestruzzo, essa può essere riutilizzata più volte o riciclata dopo l’uso; 3) un rivestimento costituito da fogli di carta idrofobica, che viene appoggiato al di sopra della sottostruttura. Per questa serie di esperimenti sono stati utilizzati fogli di carta siliconata di spessore 0.7 mm e formato 70 x 100 cm, resistenti al calore e all’umidità rilasciati dal calcestruzzo. Il rivestimento cartaceo viene tagliato e cordonato con una macchina a controllo numerico e può essere facilmente rimosso e riciclato dopo l’utilizzo. La gabbia di armatura è stata preassemblata e collocata secondo il progetto. Per ridurre ulteriormente l’impatto ambientale, la cassaforma è stata riempita con una miscela di calcestruzzo autocompattante composta dal 50% di aggregati riciclati 12 e ridotto contenuto di cemento, sviluppata dalla collaborazione con le scuole universitarie professionali della Svizzera italiana (SUPSI) e della Svizzera orientale (OST).13 Dopo 24 ore, la cassaforma è stata rimossa, lasciando intatto il telaio e la sottostruttura in cartone, mentre il rivestimento cartaceo è stato facilmente rimosso e riciclato. (Fig. 4)

La seconda parte dell’esperimento mirava a testare la riutilizzabilità del sistema di casseratura, usando la stessa cassaforma per gettare un secondo elemento identico. Il telaio in legno e la sottostruttura in cartone sono stati riassemblati per produrre la seconda cassaforma, mentre il rivestimento cartaceo e la gabbia di armatura sono stati realizzati e posizionati nuovamente. Il secondo elemento in calcestruzzo è stato prodotto secondo il processo descritto in precedenza. La geometria e finitura dei due elementi realizzati sono stati definiti conformi agli standard dell’impianto.

Dalla successiva analisi dei due prototipi, che ha incluso la valutazione del ciclo di vita, è emersa una riduzione dell’impronta ecologica del 40% rispetto a solai pieni convenzionali realizzati con casseforme in legno, insieme a una riduzione del 40% di calcestruzzo e del 25% di acciaio da armatura. (Fig. 5)

Variazione e flessibilità di progetto

Il secondo caso studio ha previsto la progettazione di una scala composta da gradini prefabbricati in calcestruzzo, caratterizzati da una forma ad ala su entrambi i lati per ottimizzare l’utilizzo di materiale e garantire la flessibilità progettuale. I gradini sono realizzati in fabbrica tramite casseforme cartacee e successivamente assemblati direttamente su una trave in calcestruzzo in cantiere. Ogni gradino prefabbricato presenta una cavità nella parte inferiore progettata per poggiare sulla trave, in cui le barre d’armatura interne si interbloccano con le staffe verticali che si estendono dalla trave. Una volta posizionati i gradini, la cavità viene riempita di malta, garantendo un'unione solidale tra gradini e trave.

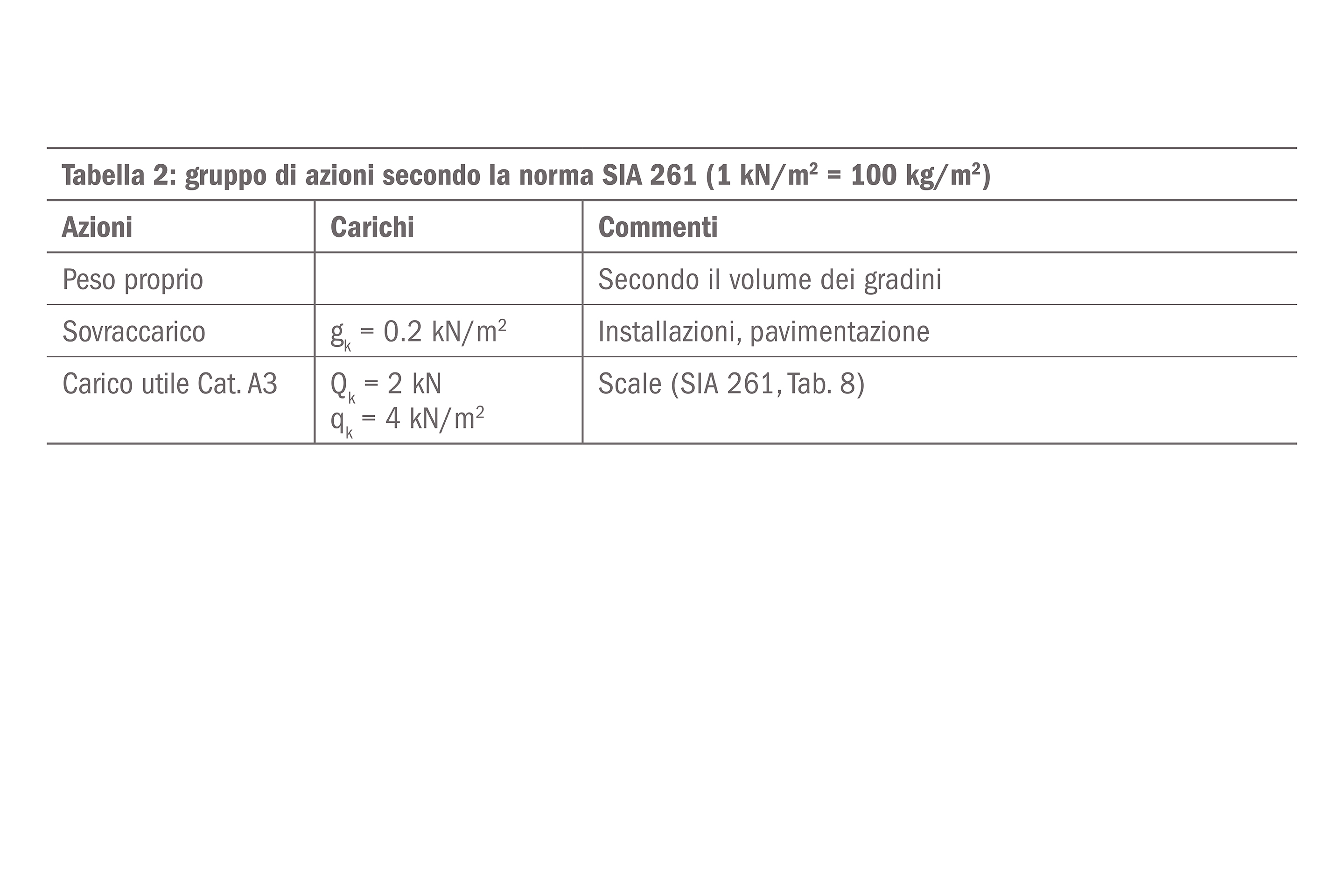

La scala è progettata per trasferire le forze esterne applicate sui bordi di ciascun gradino verso il centro, dove confluiscono mediante torsione e forze di.torsione e forze di reazione all’interno della cavità riempita dalla trave di supporto. La trave trasferisce quindi le forze accumulate da tutti i gradini ai supporti. Questo sistema consente di eliminare il materiale in eccesso tra i gradini, riducendo significativamente il materiale normalmente utilizzato nelle scale in calcestruzzo e determinando un peso strutturale notevolmente inferiore. La progettazione dell’elemento si è basata sui carichi presentati nella Tabella 2.14

Nel contesto della progettazione delle scale a singola trave, il carico utile puntuale, piuttosto che il carico utile superficiale, è il fattore determinante per la capacità portante, influenzando le dimensioni dei gradini. Il loro spessore minimo e quello della copertura dei ferri sono stati scelti per soddisfare i requisiti di resistenza al fuoco della classe R30, come specificato dalle normative svizzere sulla protezione antincendio, e per rispettare la classe di esposizione XC1 secondo la norma SIA 262. Gli effetti a lungo termine sono stati presi in considerazione utilizzando un coefficiente di viscosità del calcestruzzo pari a 2.5, basato su una temperatura media ipotizzata di 20°C e un’umidità relativa media del 40%. Data l’importanza del design della scala, sono stati imposti requisiti rigorosi per la efficienza funzionale al fine di limitare le deformazioni e le fessurazioni. Sotto i carichi applicati specificati nella Tabella 1, la deformazione del gradino è limitata a L/500 (dove L rappresenta la lunghezza dell’ala) e non è prevista alcuna fessurazione, nemmeno minore.

È stato progettato, costruito e analizzato un prototipo della scala, costituito da tre gradini posizionati su una trave a sbalzo e una base di contrappeso. Per questo esperimento sono state realizzate tre casseforme, una per ciascun gradino, al fine di ottimizzare i processi di fabbricazione; tuttavia, per produzioni in serie di elementi identici, le casseforme possono essere riutilizzate più volte, minimizzando il consumo di materiale e lo spreco di risorse.

Queste sono state prodotte secondo il processo di fabbricazione descritto in precedenza e completate dalle corrispondenti gabbie di armatura, costituite da barre di acciaio B500B. Il calcestruzzo autocompattante con aggregati riciclati è stato miscelato e colato secondo processi convenzionali. Gli elementi prefabbricati sono stati scasserati dopo 24 ore e lasciati maturare in camera umida per 28 giorni. (Fig. 6) I tre gradini, ciascuno del peso di circa 70 kg, sono stati successivamente trasportati in cantiere e posizionati sulla trave a sbalzo, realizzata in loco con calcestruzzo standard, barre di acciaio B500B e casseforme convenzionali in legno. Una base in calcestruzzo di dimensioni 135x91x26 cm funge da contrappeso per i 108 cm di sbalzo della trave.

L’analisi del ciclo di vita del prototipo ha evidenziato una riduzione del 35% dell’impronta ecologica rispetto a scale prefabbricate convenzionali in calcestruzzo, realizzate con casseforme in legno. Questo risultato si accompagna a una diminuzione del 50% nell’uso di calcestruzzo e del 25% di legno da armatura, offrendo così un’alternativa a basso impatto ambientale. La combinazione di prefabbricazione discretizzata, casseforme cartacee, e assemblaggio in cantiere si adatta a edifici nuovi ed esistenti, mostrando il suo maggiore potenziale in interventi che richiedono soluzioni progettuali specifiche, come le ristrutturazioni, grazie alla riduzione di costi e tempi derivanti da lavorazioni dispendiose normalmente effettuate in cantiere. (Fig. 8)

Per convalidare la capacità portante della scala è stato condotto un test strutturale su tre gradini, in conformità con la norma EN 12390-5:2019. Questa norma definisce la valutazione della resistenza a flessione di elementi in calcestruzzo armato attraverso un test di flessione a quattro punti. Durante il test, sono stati applicati due carichi di 2 kN/min ciascuno fino al raggiungimento del cedimento, monitorando sia l’efficienza funzionale che la capacità portante complessiva. Il valore di esercizio è definito come il carico al quale appare la prima fessura, segnando la soglia oltre la quale minime deformazioni e fessure possono compromettere funzionalità ed estetica, mantenendo comunque l’integrità strutturale. Al contrario, il valore di capacità portante rappresenta il carico massimo che l’elemento può sostenere prima del collasso totale, fungendo da misura cruciale della sicurezza complessiva della struttura.

Dai risultati del test sono stati derivati diversi parametri strutturali importanti, tra cui il momento di fessurazione (il momento in cui appare la prima fessura), il momento massimo di flessione (il momento flettente al cedimento) e i valori caratteristici massimi per i carichi utili puntuali rispettivi ai due momenti. Il test strutturale ha mostrato risultati coerenti con le aspettative, confermando la capacità portante dei gradini e validando la loro idoneità per le applicazioni previste. I valori caratteristici dei carichi utili, specificati nella norma SIA 261 e indicati nella Tabella 1, sono risultati inferiori ai valori caratteristici derivati dal momento di fessurazione e dal momento massimo di flessione. Questi risultati confermano che gli elementi soddisfano i requisiti sia di efficienza funzionale che di capacità portante complessiva del gradino.

Un ponte tra ricerca e industria

Foldcast rappresenta una strategia efficiente dal punto di vista dei materiali e dei costi, riducendo significativamente l’impronta ecologica delle strutture in calcestruzzo, e ampliando la flessibilità progettuale. Grazie a strumenti digitali sviluppati appositamente, architetti e ingegneri possono esplorare un’ampia gamma di forme strutturali finora difficili da concepire e realizzare, riacquistando un ruolo centrare nello sviluppo di sistemi costruttivi ottimizzati e di alta qualità architettonica. Questa tecnologia integra approcci innovativi e processi di costruzione esistenti, senza snaturarli, favorendone l’implementazione e l’utilizzo.

Foldcast, nato come progetto di ricerca e attualmente «incubato» presso l’USI Startup Centre, è sulla strada dell’implementazione industriale tramite una startup finalizzata alla commercializzazione di elementi prefabbricati ottimizzati in calcestruzzo, realizzati con innovative casseforme cartacee. Il catalogo di prodotti offerti, ora in fase di sviluppo, include soluzioni per solai, facciate, scale, tamponamenti e barriere acustiche, con l’obiettivo di efficientare l’utilizzo di materiale ed espandere la flessibilità progettuale senza aumentare i costi di costruzione.

Considerando il numero di edifici e infrastrutture che verranno costruiti nel futuro prossimo, è essenziale sviluppare soluzioni in grado di ottimizzare i processi di costruzione, elevare la qualità del design architettonico e contribuire a far progredire l’industria della costruzione verso un futuro più sostenibile. (Fig. 9)

Note

1. I. Zaknic, Le Corbusier Pavillion suisse: the biography of a building, Birkhäuser, Basel 2004.2. R.Lenci, Studio Passarelli: cento anni cento progetti, Electa, Milano 2006, pp. 94-95.

3. J. Mata-Falcón et al., Digitally fabricated ribbed concrete floor slabs: A sustainable solution for construction, «RILEM Technical Letters», n. 7, 2022, p. 71.

4. R. J. Flatt et al., Concrete: An eco material that needs to be improved, «Journal of the European Ceramic Society» 32(11), 2012, pp. 2787–2798.

5. F. Amicarelli et al., Optimising concrete slabs with paper formworks, «AD Special Issue Constructing Change: The Impact of Digital Fabrication on Sustainability», 2024, pp. 40-47.

6. Per il design degli elementi strutturali e la generazione dei dati di produzione digitale è stato sviluppato uno strumento computazionale avanzato realizzato nell’ambiente di programmazione visuale Grasshopper, come estensione dell’applicazione software Rhinoceros 3D (McNeel).

7. Per il taglio e la cordonatura di carta e cartone è stata utilizzata una Zünd G3 3XL-1600.

8. Il pattern di piegatura è trasmesso alla macchina CNC in formato .dxf

9. Per evitare l’utilizzo di aghi vibranti che rischierebbero di danneggare la cassaforma, viene utilizzato calcestruzzo autocompattante (SCC), normalmente adottato in impianti di prefabbricazione.

10. Area di carico di 50x50 mm; Qk non deve essere combinato con qk.

11. Müller-Steinag Gruppe AG è un’azienda leader in Svizzera nella prefabbricazione del calcestruzzo, di cui fa parte il noto marchio CreaBeton. Per maggiori informazioni: https://mueller-steinag.ch/.

12. Gli aggregati riciclati derivano dalla processazione di infrastrutture in calcestruzzo dismesse.

13. A. Horat et al., Self-compacting concrete with recycled concrete aggregates, «CPi - Concrete Plant International», n. 5, 2024, pp. 26–34.

14. L’area di azione del carico puntuale è 50x50 mm; Qk non deve essere combinato con qk.